Xe tự hành (AGV – automated guided vehicle) đã xuất hiện trong các nhà máy từ đầu những năm 1950, nơi một chiếc xe không người lái, được sản xuất bởi Barrett Electronics, ở Illinois, có thể đi theo trường điện từ của một sợi dây đặt trên trần nhà máy hoặc sau đó, được nhúng trong khu vực sản xuất .

Tuy nhiên, kể từ khi Amazon mua lại nhà sản xuất AGV Kiva Systems vào năm 2012 và quyết định ngừng bán và sử dụng robot Kiva của Amazon để cải thiện hậu cần của họ, đã có sự gia tăng lợi ích đối với ngành công nghiệp AGV. Theo một bài báonăm 2017 từ một nhà phân tích của Loup Ventures, thị trường AGV có thể là vào năm 2025, một trong những thị trường phụ phát triển nhanh nhất trong toàn bộ ngành công nghiệp robot, với Tỷ lệ tăng trưởng hàng năm là 35% trong thập kỷ 2015-2025.

Trong bài viết này, chúng ta sẽ thấy những gì thúc đẩy các công ty sử dụng AGV trong các cơ sở của họ, những gì cần được xem xét khi chọn Hệ thống AGV (liên quan đến một đội ngũ AGV) và cuối cùng là những tác động lên hệ thống IT của AGV.

Tại sao nên sử dụng AGV trong nhà máy ?

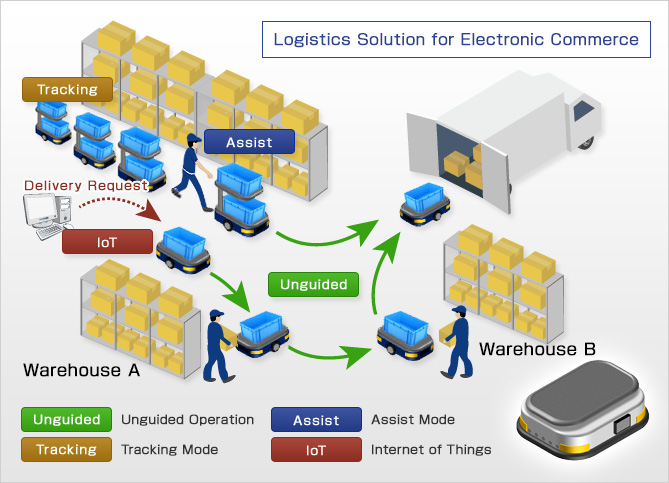

Ngày nay, AGV công nghiệp chủ yếu được sử dụng để xử lý vật liệu trong kho hoặc nhà máy hoặc đôi khi ở ngoài trời. Một số cách sử dụng điển hình bao gồm:

- Vận chuyển vật liệu nhận được đến khu vực lưu trữ

- Hỗ trợ các hoạt động kting và giao hàng kịp thời

- Cung cấp các bộ phận đang thực hiện cho các dây chuyền sản xuất

- Vận chuyển thành phẩm đến khu vực vận chuyển

Vì vậy, vận chuyển là chức năng chính. Mặc dù có những tiến bộ gần đây về thị giác máy tính, nhận dạng đối tượng và kỹ thuật nắm bắt robot, con người vẫn thường cần phải chọn và đặt các bộ phận riêng lẻ, trong khi pallet thường được vận chuyển bởi AGV.

Hệ thống AGV có thể mang lại những lợi ích khác nhau được liệt kê dưới đây.

An toàn

Theo thông báo quy định năm 2016 của Cơ quan quản lý an toàn và sức khỏe nghề nghiệp (OSHA), tai nạn xe nâng gây ra khoảng 85 trường hợp tử vong và 34.900 người bị thương nặng mỗi năm tại Hoa Kỳ. Khi nhà sản xuất xe tải Scania xem là sử dụng AGVs cho xử lý vật liệu trong các lĩnh vực sản xuất của họ, một mục tiêu quan trọng là để giúp đạt được một sản xuất xe nâng-miễn phí, vì xe nâng hàng được coi là “ một trong những thiết bị công trình nguy hiểm nhất ở Scania ”.

Xe nâng AGV là loại AGV phổ biến nhất và trông khá giống xe nâng thông thường. Một số mô hình cũng có không gian cho con người, cho phép điều khiển AGV bằng tay khi cần thiết. Giống như tất cả các AGV, chúng bao gồm các cảm biến đảm bảo rằng xe chạy chậm lại hoặc dừng lại khi gặp người hoặc vật cản. Chúng hoạt động ở tốc độ hạn chế, có kiểm soát, tăng tốc mượt mà và có hành vi có thể dự đoán được, do đó hạn chế tai nạn trong nhà máy.

Giảm thiệt hại trong vận hành

Người lái xe nâng có thể bị phân tâm, mệt mỏi hoặc đơn giản là có một ngày tồi tệ. Do đó, chúng có thể làm hỏng sản phẩm hoặc đánh vào thiết bị và cấu trúc. AGVs tất nhiên là đáng tin cậy hơn và có thể làm việc 24 giờ một ngày. Sau khi giới thiệu AGV, Valio , một nhà sản xuất các sản phẩm sữa của Phần Lan, đã cố gắng giảm 90% thiệt hại cho xe cộ, hàng hóa và tại một trong những nhà máy sản xuất phô mai.

Giảm chi phí hoạt động

Ở góc độ Lean Sản xuất, AGVs giảm thời gian vận chuyển, đây là thời gian không có giá trị gia tăng trong hoạt động sản xuất.

Nếu AGV thay thế các hệ thống tự động cố định như băng tải, họ có thể giảm chi phí nhờ thực hiện nhanh hơn, đầu tư theo giai đoạn và linh hoạt bổ sung.

Nếu AGV thay thế hoặc di dời nhân viên, họ có thể cho phép giảm chi phí lao động và tăng năng suất. Sau khi tự động hóa các tuyến vận chuyển bằng cách sử dụng hỗn hợp băng tải và AGV, AMAG Automobil , nhà nhập khẩu và đại lý xe hơi, đã tối ưu hóa thời gian sản xuất từ 20 đến 30%.

Hệ thống AGV cũng dẫn đến một dòng nguyên liệu thường xuyên hơn, với các khu vực sản xuất sạch sẽ nhường chỗ cho các đường dẫn điều hướng AGV. Nó cũng có thể mang lại độ chính xác hàng tồn kho được cải thiện nếu được kết nối đúng với Hệ thống quản lý kho.

Những điều cần xem xét khi triển khai hệ thống AGV

Tự động hóa trong công việc lặp đi lặp lại

Đầu tiên, các công ty cần xác định một quy trình ứng cử viên để tự động hóa, các đường dẫn vật liệu trong quy trình và tải được vận chuyển tự động. Một ước tính đầu tiên về tác động tái định cư của nhân viên, tăng mức độ hợp lý hóa, cải thiện chất lượng và điều kiện làm việc được cải thiện có thể giúp quyết định quá trình nào sẽ nhắm mục tiêu vào thời điểm này.

Những loại AGV trên thị trường ?

Sự lựa chọn của quá trình và tải trọng vận chuyển sẽ xác định phần lớn loại AGV cần chọn. Không có danh pháp tiêu chuẩn cho các loại AGV, nhưng các loại được trích dẫn phổ biến nhất như sau:

- AGV forklift – AGV xe nâng , để di chuyển và nâng pallet cả ở mức sàn và trên giá đỡ

- AGV unitload, để lấy và giao pallet, hộp hoặc container, được trang bị sàn để vận chuyển tải và chuyển tải

- Towing AGV , để di chuyển rơ moóc hoặc xe lửa rơ moóc trong nhà máy

- AGV lắp ráp , để chuyển các bộ phận đang thực hiện sang dây chuyền lắp ráp, thường ở tốc độ chậm.

- AGV tải nhẹ , để vận chuyển các bộ phận nhỏ hoặc giỏ, ví dụ như trong bệnh viện

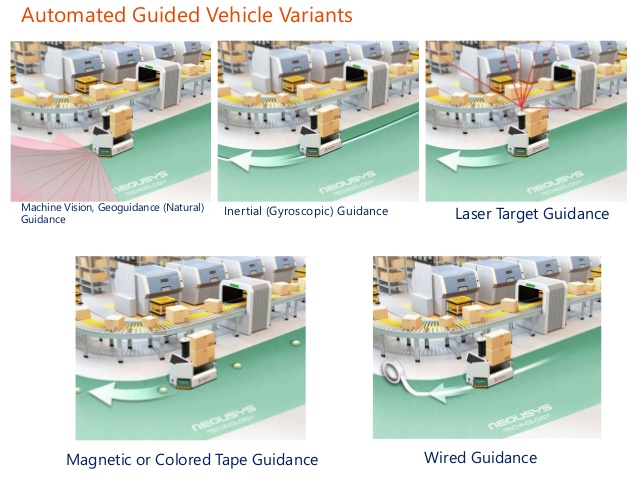

Công nghệ dẫn đường nào?

AGV cần liên tục đánh giá vị trí của nó, có thể được thực hiện theo những cách khác nhau. Sự lựa chọn công nghệ điều hướng không chỉ phụ thuộc vào những gì nhà cung cấp AGV có thể đề xuất, mà còn phụ thuộc vào môi trường mà AGV sẽ hoạt động, và dựa trên sự linh hoạt mong muốn để thay đổi đường dẫn AGV.

Công nghệ điều hướng laser guidance là một trong những phương pháp điều hướng phổ biến nhất hiện nay. Một tia laser xoay trên đỉnh AGV phát ra chùm tia phản xạ bởi các dấu được định vị trên tường. Vị trí xe chính xác được tính toán thông qua tam giác. Công nghệ này linh hoạt và có độ chính xác cao nhưng nhạy cảm với bụi bẩn và ánh sáng mặt trời.

Các công nghệ khác bao gồm:

- Wire : dây mang dòng điện tạo ra từ trường (chi phí thấp, đáng tin cậy và mạnh mẽ, nhưng không linh hoạt và nhạy cảm với kim loại trong lòng đất)

- Băng từ hoặc dẫn đường bằng lưới : một băng từ hoặc các điểm từ được đặt trên sàn (chi phí thấp, linh hoạt, nhưng nhạy cảm với bụi bẩn, ánh sáng mặt trời, thiệt hại và kim loại trên sàn)

- Dẫn đường bằng quang học : một đường được sơn hoặc dán trên sàn hướng dẫn AGV (chi phí thấp, linh hoạt, nhưng nhạy cảm với bụi bẩn, ánh sáng mặt trời và làm hỏng đường dây)

- Điều hướng tự nhiên : sử dụng bản đồ đã đăng ký của cơ sở và máy ảnh hoặc laser, AGV xác định các yếu tố trong cơ sở, như cột hoặc tường và tính toán vị trí của chúng theo chúng (rất linh hoạt, không yêu cầu cơ sở hạ tầng cụ thể, nhưng tốt nhất là chỉ sử dụng trong môi trường đơn giản và liên tục, nhạy cảm với ánh sáng mặt trời)

- Điều hướng GPS, RTLS : các vệ tinh hay beacon được sử dụng để xác định vị trí của AGV (thích nghi với môi trường ngoài trời, nhưng độ chính xác thấp và không thể sử dụng bên trong)

Làm sao để sạc khi hết pin ?

AGV hoạt động trên pin và có các tùy chọn khác nhau để quản lý sạc:

- Trao đổi pin . Khi mức pin giảm xuống dưới một điểm nhất định, AGV được chuyển hướng đến một trạm nơi pin được thay thế bằng một lần sạc đầy. Việc trao đổi có thể được thực hiện bằng tay hoặc tự động . Ưu điểm của việc trao đổi pin là nó giới hạn mức độ không có sẵn của AGV ở mức tối thiểu. Nhược điểm là phải mua và lưu trữ thêm pin.

- Sạc tự động . Khi mức pin giảm xuống dưới một điểm nhất định, AGV được chuyển hướng đến trạm sạc. Trong thời gian sạc, AGV không khả dụng, điều đó có nghĩa là cần nhiều AGV hơn, ví dụ, pin có thể kéo dài trong cả ca ngày và được sạc vào ban đêm.

- Sạc cơ hội . AGV được chuyển hướng đến trạm sạc khi có cơ hội. Đây là một giải pháp để xem xét nếu AGV bị dừng và nhàn rỗi nhiều lần trong ngày.

Tác động của hệ thống IT

Trừ khi các AGV chỉ đơn giản di chuyển qua lại trên các con đường độc lập và được xác định trước, cần có sự quản lý trung tâm của đội AGV. Tất cả các nhà cung cấp AGV đề xuất Hệ thống kiểm soát AGV, đây là phần mềm độc quyền cho phép:

- Lập trình các tuyến xe, sử dụng bản đồ của các cơ sở và các tuyến đường có thể đã nhập trước đó trong hệ thống

- Hoàn thành các đơn đặt hàng vận chuyển, bằng cách chọn một AGV có sẵn và yêu cầu nó đi từ điểm A đến điểm B bằng một đường dẫn nhất định

- Giám sát tình trạng xe và vị trí

- Tương tác với các hệ thống khác, chẳng hạn như Hệ thống ERP hoặc Hệ thống quản lý hoạt động sản xuất (MOM)

Có Hệ thống Kiểm soát AGV hoạt động tốt cũng có nghĩa là giải quyết các thách thức IT của mạng không dây đáng tin cậy và tích hợp với Hệ thống IT và OT. Mô phỏng đội AGV trước khi đưa vào vận hành cũng có thể mang lại rất nhiều lợi ích.

Mạng LAN không dây

Các AGV riêng lẻ cần duy trì liên lạc liên tục với Hệ thống điều khiển AGV thông qua mạng không dây, để nhận đơn đặt hàng hoặc gửi lại dữ liệu thực địa.

Do đó, việc triển khai các giải pháp hạ tầng mạng không dây cần phải được lên kế hoạch và kiểm tra cẩn thận. Ví dụ, nếu các trường ăng ten không có đủ sự chồng lấp, điều này có thể dẫn đến AGV đôi khi mất liên lạc. Môi trường công nghiệp cũng có thể gây ra sự can thiệp hoặc các vấn đề khác.

Ví dụ, các bề mặt kim loại công nghiệp như bề mặt được sử dụng trong giá đỡ có thể gây ra sự phản xạ của sóng vô tuyến, ngăn chặn kết nối hoạt động tốt.

Tích hợp với các hệ thống khác

Để tự động hóa hoàn toàn các hoạt động vận chuyển, Hệ thống AGV cần liên lạc với các Hệ thống khác, chẳng hạn như hệ thống ERP và MOM.

Đơn đặt hàng vận chuyển cần phải được tạo ra và lên lịch theo nhu cầu và năng lực. Hệ thống quản lý kho sau đó cần kiểm tra tính sẵn có của các thùng lưu trữ, thông báo vị trí của bảng màu hoặc hàng hóa sẽ được vận chuyển và cập nhật hàng tồn kho sau khi quá trình vận chuyển đã được thực hiện. Tích hợp với các thành phần khác của hệ thống MOM (Sản xuất, Chất lượng) có thể cho phép truy xuất nguồn gốc đầy đủ của các tài liệu từ khi nhận đến khi giao hàng cuối cùng.

Mô phỏng đội AGV

Cuối cùng, một chương trình có thể mô phỏng hoạt động của đội AGV trong tương lai có thể chứng minh hữu ích cho:

- Xác minh rằng đội vận tải AGV đã được kích thước phù hợp,

- Đánh giá hiệu quả của việc định tuyến và chiến lược sạc pin,

- Thử nghiệm những gì xảy ra nếu những tình huống khác xảy ra với những sự kiện bất ngờ, chẳng hạn như một con người băng qua con đường của một AGV hoặc một số AGV đang bị sập nguồn giữa chừng.

Kết luận

Cảm biến rẻ hơn và chính xác hơn, nhận dạng hình ảnh tốt hơn, pin sạc nhanh hơn, cộng tác thông minh trong đội AGV sẽ được hưởng lợi từ tất cả những tiến bộ này trong tương lai, giúp việc sử dụng của chúng trở nên hấp dẫn hơn và triển khai dễ dàng hơn.

Trong khi đó, và như chúng ta đã thấy, các công ty cần đánh giá trường hợp kinh doanh cho AGV, chọn loại AGV có thể hỗ trợ tất cả các tải cần thiết, đảm bảo môi trường phù hợp với hệ thống điều hướng AGV, triển khai cơ sở hạ tầng WLAN đáng tin cậy cho AGV và tích hợp đúng các hệ thống khác, như phần mềm MOM, với Hệ thống điều khiển AGV.