Quản lý hàng tồn kho và chuỗi cung ứng là rất quan trọng đối với bất kỳ doanh nghiệp sản xuất nào để thành công.

Đây là lý do tại sao nhiều doanh nghiệp chuyển sang hệ thống lập kế hoạch yêu cầu nguyên vật liệu (MRP) để hợp lý hóa các quy trình này và theo dõi mức tồn kho. Nếu bạn chưa quen với sản xuất hoặc đang xem xét triển khai hệ thống hàng tồn kho trong doanh nghiệp của mình, hướng dẫn này sẽ giải thích tầm quan trọng của việc đưa MRP vào quản lý sản xuất & chuỗi cung ứng.

MRP là gì?

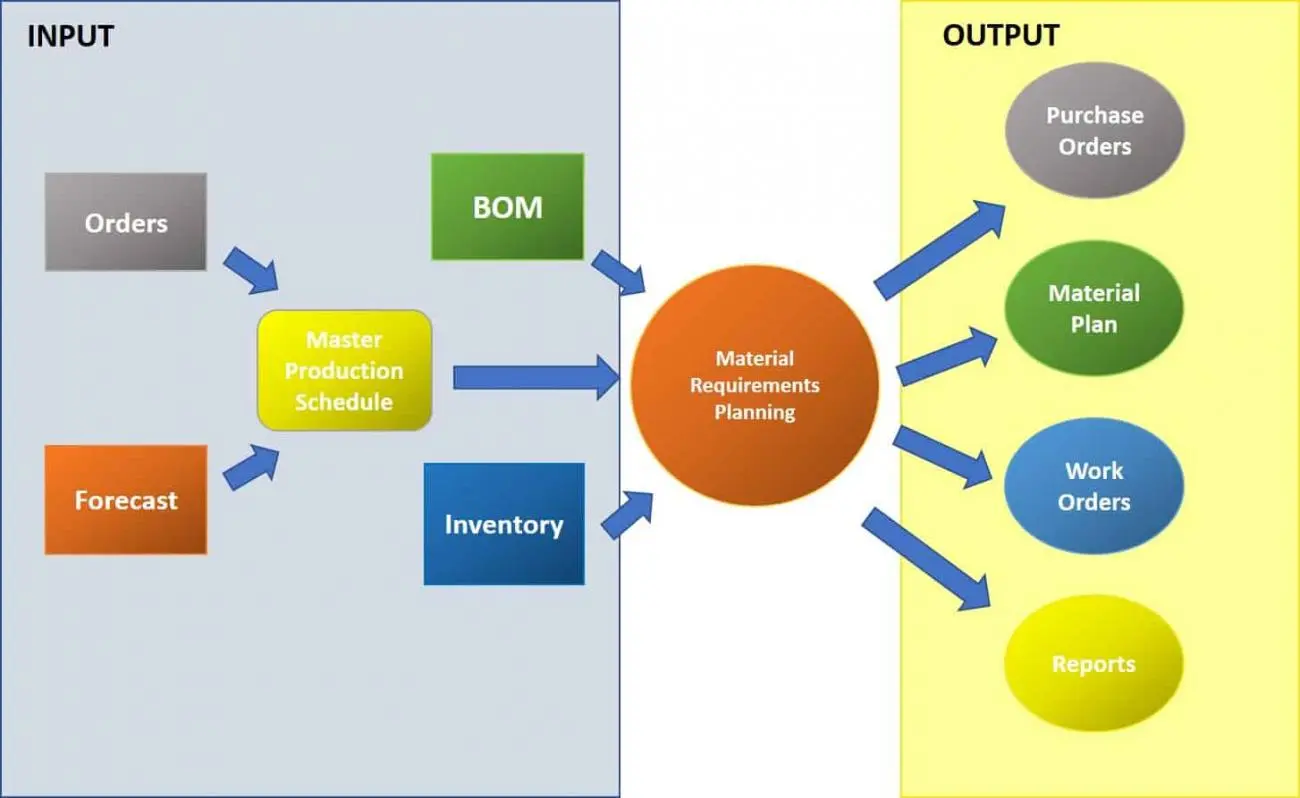

Lập kế hoạch yêu cầu vật liệu (MRP) là một hệ thống dùng để quản lý hàng tồn kho và nguồn lực cần thiết cho sản xuất.

Nó đồng bộ hóa mọi khía cạnh của sản xuất, từ việc tìm kiếm nguyên liệu đến việc giao hàng thành phẩm. Hệ thống MRP khởi đầu từ hóa đơn vật liệu (BOM), liệt kê tất cả vật liệu, thành phần và lắp ráp phụ cần thiết cho việc sản xuất một sản phẩm. BOM xác định lịch trình sản xuất tổng thể (MPS), chỉ ra thời điểm cần sản xuất mỗi thành phần.

MRP cũng lập kế hoạch cho các hoạt động sản xuất, chi tiết:

– Công việc cần thực hiện

– Thời gian cần thực hiện

– Số lượng hàng tồn kho cần thiết

Trong quản lý sản xuất và chuỗi cung ứng, MRP chuyển lịch trình sản xuất tổng thể thành lịch trình chi tiết, giúp mua nguyên liệu thô và linh kiện. Chủ yếu được áp dụng trong ngành công nghiệp sản xuất và chế tạo, MRP là hệ thống kiểm soát hàng tồn kho kiểu đẩy, dựa trên dự báo để xác định nhu cầu sản phẩm của khách hàng. Các công ty sản xuất dự báo số lượng và loại sản phẩm cần mua và nguyên liệu cần sản xuất, sau đó đưa sản phẩm đến tay người tiêu dùng. Điều này khác với hệ thống kiểu kéo, nơi khách hàng đặt hàng trước. Nhược điểm của hệ thống kiểu đẩy là sự không chính xác của dự báo khi doanh số bán hàng biến động, dẫn đến tình trạng thiếu hoặc thừa hàng tồn kho.

Hàng tồn kho được phân loại thành hai hình thức: nhu cầu độc lập và nhu cầu phụ thuộc. Nhu cầu độc lập liên quan đến sản phẩm cuối cùng như điện thoại di động hoặc ô tô, còn nhu cầu phụ thuộc liên quan đến các bộ phận hoặc lắp ráp chưa hoàn thiện, ví dụ như màn hình điện thoại hoặc lốp xe. Số lượng của nhu cầu phụ thuộc được xác định dựa trên số lượng của nhu cầu độc lập.

Chẳng hạn, nếu bạn dự đoán nhu cầu độc lập cho số lượng điện thoại di động hoàn chỉnh mà bạn mong đợi sẽ bán, bạn có thể ước lượng số lượng vật liệu phụ thuộc cần thiết như màn hình, bộ vi xử lý, pin, và ăng-ten. Số lượng của các bộ phận này phụ thuộc vào số lượng điện thoại bạn dự định sản xuất. Mối quan hệ giữa vật liệu và sản phẩm cuối cùng được biểu diễn qua hóa đơn nguyên vật liệu (BOM) và được quản lý bởi MRP.

Khi lập kế hoạch cho nhu cầu phụ thuộc, ba câu hỏi quan trọng cần xem xét là:

Chúng ta cần những thành phần nào?

Chúng ta cần số lượng bao nhiêu cho mỗi thành phần?

Chúng ta cần các thành phần vào thời điểm nào?

Trong việc xác định số lượng nguyên liệu cần thiết cho sản phẩm, MRP khác biệt so với lập kế hoạch dựa trên tiêu dùng (CBP). MRP sử dụng thông tin từ khách hàng hoặc dự báo bán hàng để tính toán vật liệu cần thiết dựa trên sự phụ thuộc của chúng. Trong khi đó, CBP chỉ dựa vào dữ liệu tiêu thụ lịch sử để tính toán nhu cầu nguyên liệu và không xem xét sự phụ thuộc giữa các vật liệu.

MRP đồng bộ hóa luồng vật liệu, linh kiện, và bộ phận thông qua một hệ thống đặt hàng theo từng giai đoạn, đồng thời xem xét đến lịch trình sản xuất. Nó cũng theo dõi nhiều biến số bao gồm:

- Đơn đặt hàng

- Đơn bán hàng

- Thiếu hụt nguyên vật liệu

- Đơn hàng khẩn cấp

- Hạn chót

- Dự báo

- Nhu cầu thị trường

- Vật liệu

- Kho hàng

- Dữ liệu hàng hoá

- Hóa đơn nguyên vật liệu

MRP có mục tiêu chung cho mọi công ty, bao gồm đảm bảo rằng mức độ tồn kho là đủ để đáp ứng nhu cầu sản xuất mà không gây ra sự lãng phí.

Mức tồn kho

Một trong những khía cạnh quan trọng nhất của bất kỳ doanh nghiệp nào là mức tồn kho.

Quá nhiều hàng tồn kho có thể trói buộc các tài nguyên có giá trị và dẫn đến chi phí lưu trữ. Không đủ hàng tồn kho có thể dẫn đến sự chậm trễ sản xuất và mất doanh số. Hệ thống MRP có thể giúp các doanh nghiệp quản lý mức tồn kho của họ bằng cách cung cấp khả năng hiển thị toàn bộ quy trình sản xuất. Điều này bao gồm thông tin về:

- Những vật liệu cần thiết

- Khi cần thiết

- Cần bao nhiêu hàng tồn kho

Sắp xếp lại các điểm

Điểm sắp xếp lại là mức tồn kho mà các doanh nghiệp cần để bổ sung hàng tồn kho của họ. Hệ thống MRP giúp các doanh nghiệp tính toán các điểm sắp xếp lại để tránh tồn kho – điều cuối cùng bạn muốn khi cố gắng mở rộng quy mô công ty.

Chúng dựa trên thời gian giao hàng hoặc thời gian cần thiết để nhận hàng tồn kho mới sau khi đặt hàng. Các doanh nghiệp cần tính đến thời gian giao hàng khi tính toán các điểm đặt hàng lại vì họ cần đủ hàng tồn kho để tồn tại cho đến khi lô hàng mới đến.

Dự báo nhu cầu

Dự báo nhu cầu, hoặc lập kế hoạch nhu cầu, là ước tính nhu cầu của khách hàng trong tương lai để các doanh nghiệp có thể lập kế hoạch sản xuất phù hợp.

Hệ thống MRP có thể giúp các doanh nghiệp tạo ra các dự báo chính xác bằng cách cung cấp dữ liệu lịch sử về doanh số và xu hướng trong quá khứ. Thông tin này có thể được sử dụng để tạo ra các dự đoán được cải thiện cho nhu cầu trong tương lai.

Hiệu suất của nhà cung cấp

Ngay cả khi một doanh nghiệp có mức tồn kho hoàn hảo, nó sẽ không thành công nếu các nhà cung cấp của nó không thể cung cấp các vật liệu và thành phần cần thiết để sản xuất sản phẩm.

Hệ thống MRP có thể giúp các doanh nghiệp theo dõi hiệu suất của nhà cung cấp và xác định các vấn đề tiềm ẩn. Thông tin này rất quan trọng để duy trì quy trình sản xuất trơn tru và có thể giúp bạn trong các cuộc đàm phán trong tương lai.

Ví dụ: giả sử bạn biết rằng một nhà cung cấp luôn chậm trễ trong việc giao nguyên liệu. Trong trường hợp đó, bạn có thể đàm phán lại các điều khoản trong hợp đồng hoặc tìm kiếm một tùy chọn mới đáng tin cậy hơn.

Lợi ích của việc sử dụng MRP trong quản lý sản xuất & chuỗi cung ứng

Trong khi đó là những ví dụ về các trường hợp sử dụng cụ thể cho MRP. Có nhiều lợi thế rộng hơn.

Một số lợi ích của việc sử dụng MRP trong quản lý sản xuất & chuỗi cung ứng bao gồm:

- Cải thiện giao tiếp và phối hợp giữa tất cả các bộ phận và nhà cung cấp

- Thông tin thời gian thực về mức tồn kho và quy trình sản xuất

- Giảm chi phí từ cải thiện hiệu quả trong quy trình sản xuất

- Tăng sự hài lòng của khách hàng từ việc giao sản phẩm kịp thời

Những điều này ảnh hưởng trực tiếp đến lợi nhuận của doanh nghiệp và có thể tạo ra sự khác biệt đáng kể trong thành công chung của nó.

Cách thực hiện MRP

Nó có thể được áp đảo để:

- Hiểu tất cả các loại phần mềm MRP khác nhau trên thị trường

- Chọn cái phù hợp cho doanh nghiệp của bạn

- Triển khai nó trên toàn bộ tổ chức của bạn

Nhưng may mắn thay, chúng tôi có một số mẹo để làm cho quá trình dễ dàng hơn một chút.

Xác định yêu cầu của bạn

Bước đầu tiên là hiểu những gì bạn cần từ một hệ thống MRP. Để làm điều này, hãy tự hỏi mình những câu hỏi sau:

- Bạn sản xuất loại sản phẩm nào?

- Phương pháp sản xuất của bạn (hàng loạt, liên tục, thực hiện theo đơn đặt hàng) là gì?

- Bạn có nguồn nguyên liệu từ các nhà cung cấp hoặc sản xuất chúng trong nhà không?

- Bạn có thuê ngoài bất kỳ hoạt động sản xuất nào không?

- Bạn sản xuất bao nhiêu thành phẩm mỗi ngày / tuần / tháng?

- Tỷ lệ vòng quay hàng tồn kho của bạn là bao nhiêu?

- Bạn có bất kỳ biến động theo mùa nào về nhu cầu không?

Trả lời những câu hỏi này sẽ giúp bạn thu hẹp danh sách các tùy chọn phần mềm MRP và tìm ra phần mềm phù hợp nhất cho doanh nghiệp của bạn.

Lợi ích của việc lập kế hoạch yêu cầu vật liệu là gì?

Bạn có thể sử dụng các khái niệm MRP trong nhiều môi trường sản xuất khác nhau. Bạn cũng có thể sử dụng chúng cho các nhà cung cấp dịch vụ, chẳng hạn như cửa hàng việc làm. Ví dụ về môi trường sản xuất bao gồm các trường hợp trong đó sản phẩm phức tạp, sản phẩm chỉ được lắp ráp theo đơn đặt hàng hoặc các mặt hàng nhu cầu rời rạc và phụ thuộc. Trong những trường hợp này, MRP có thể làm giảm hàng tồn kho được lưu trữ, sự thiếu hụt linh kiện, chi phí sản xuất tổng thể và do đó, chi phí mua. Việc lên lịch chính xác hơn này giúp cải thiện năng suất của công ty bạn bằng cách giảm thời gian giao hàng cần thiết, mang lại cho khách hàng của bạn chất lượng sản xuất và dịch vụ cao hơn. Nhìn chung, công ty của bạn cạnh tranh hơn trên thị trường.

Tuy nhiên, với những ưu điểm này có một vài nhược điểm. Trước hết, MRP chỉ thành công nếu kế toán chính xác. Bạn phải cập nhật hồ sơ về hàng tồn kho và thay đổi BOM. Đầu vào không chính xác gây ra đầu ra không chính xác. Một nhược điểm tiềm năng khác của MRP là nó có thể tốn kém. Nếu bạn không giữ đầu vào kịp thời, nó có thể khó khăn và tốn kém khi chuyển sang một hệ thống mới.

Những thách thức của việc sử dụng MRP là gì?

Mặc dù sử dụng hệ thống MRP có rất nhiều ưu điểm, nhưng một nhược điểm tiềm ẩn là, giống như hầu hết các hệ thống phức tạp, MRP phụ thuộc nhiều vào độ chính xác của dữ liệu đầu vào. Tính toàn vẹn dữ liệu là rất quan trọng để triển khai MRP hiệu quả, vì lỗi trong dữ liệu MPS hoặc BoM có thể dẫn đến sự khác biệt đáng kể trong đầu ra được tạo. Do đó, duy trì độ chính xác dữ liệu cẩn thận là một phần không thể thiếu trong việc thiết lập một hệ thống MRP mạnh mẽ. Trao đổi thông tin với các bộ phận khác như Bán hàng, sử dụng máy quét mã vạch và đảm bảo hệ thống MRP được thiết lập chính xác có thể giúp giảm thiểu lỗi dữ liệu.

Thời gian và nguồn lực cũng cần thiết để thực hiện MRP. Việc tích hợp vào một hệ thống mới thường yêu cầu chuyển dữ liệu lịch sử và quy trình làm việc có thể cần được thiết lập lại. Tuy nhiên, chi phí chủ yếu liên quan đến các giai đoạn đầu thực hiện và khoản đầu tư tự trả khá nhanh khi giá trị bắt đầu nhận ra. Khi một doanh nghiệp đã điều chỉnh thành công hoạt động của mình với hệ thống MRP, nó có thể dành nguồn lực để thực hiện các mục tiêu kinh doanh của mình trên quy mô lớn.

Cuối cùng, MRP cũng đòi hỏi các mục tiêu kinh doanh được xác định rõ ràng. Các doanh nghiệp cần xác định các lĩnh vực có thể hưởng lợi từ MRP và MRP cần có các chức năng có thể thực hiện chiến lược của công ty. Chỉ riêng chức năng có thể là một chủ đề nhạy cảm, vì hầu hết các chủ doanh nghiệp và nhà khai thác tin rằng nhu cầu của họ đòi hỏi phải phát triển tùy chỉnh nhiều hơn những gì cần thiết. Với những niềm tin đó đi kèm với một cái giá quá đắt, vì sự phát triển tùy chỉnh nhiều hơn tạo ra rủi ro trong việc tạo ra một hệ thống giòn hơn, sau đó làm suy yếu toàn bộ mô hình MRP. Trong phát triển phần mềm, chúng tôi gọi đây là cái bẫy của thiết kế thác nước, vì vậy những người ra quyết định nên chọn một phần mềm có các tùy chọn tùy chỉnh đã được tích hợp sẵn và các chuyên gia triển khai của họ không ngại nói không với các tính năng tùy chỉnh rất có thể không cần thiết và sẽ chỉ làm tăng thêm chi phí và rủi ro triển khai thành công.

Giám đốc điều hành Odoo Fabien Pinckaers thảo luận về cách tiếp cận của ông để triển khai ERP

thành công cả về thời gian và ngân sách.

Một số cách sử dụng phổ biến cho MRP là gì?

Theo dõi vật liệu

Công nghệ được sử dụng để theo dõi hầu hết mọi thứ ngày nay, vậy tại sao không theo dõi tài liệu của bạn? Hệ thống theo dõi vật liệu tuân theo vòng đời của vật liệu từ mua sắm, đến kho, đến sản xuất và kỹ thuật, và cuối cùng là cho khách hàng. Theo dõi toàn diện cho phép hiển thị chuỗi cung ứng hoàn chỉnh và đảm bảo chất lượng sản phẩm nhất quán cả trong và ngoài doanh nghiệp.

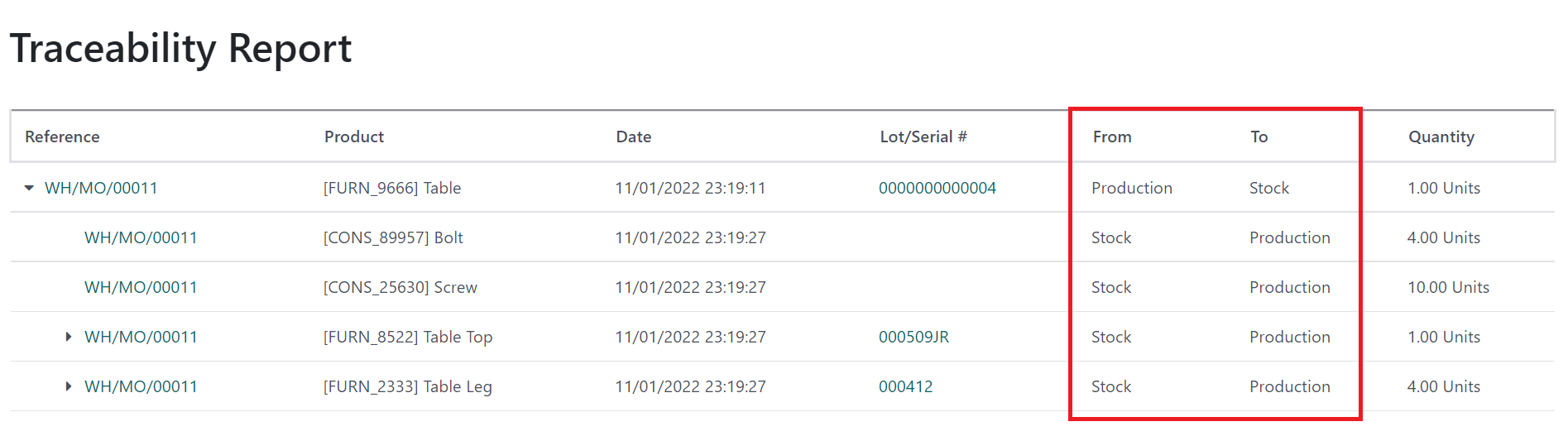

Một số nền tảng MRP, như Odoo, cung cấp khả năng truy xuất nguồn gốc chuỗi cung ứng để theo dõi nguyên liệu và thúc đẩy đảm bảo chất lượng từ đầu đến cuối. Điều này thực sự trông như thế nào đối với một công ty sử dụng Odoo?

Đầu tiên, nguyên vật liệu được mua thông qua ứng dụng Mua hàng. Hành vi bổ sung tự động được thiết lập trước để đặt hàng các thành phần khi hàng tồn kho đạt đến ngưỡng tối thiểu, nếu không, Đơn đặt hàng sẽ được tạo thủ công. Khi nhận được lô hàng, lô hàng và số sê-ri được ghi lại trước khi nguyên liệu được lưu trữ, bằng cách nhập thủ công dữ liệu đó vào ứng dụng Hàng tồn kho hoặc được quét bằng Mã vạch Odoo. Trong Odoo, nhiều nhà kho và sàn được cấu hình dựa trên dòng nguyên liệu của hoạt động sản xuất của doanh nghiệp. Bất cứ khi nào nguyên liệu di chuyển từ một địa điểm (ví dụ: kho) sang một địa điểm khác (ví dụ: sàn sản xuất), Báo cáo truy xuất nguồn gốc được tạo tự động, cho phép các nguyên liệu được theo dõi trong quá trình hạ nguồn.

Khi một sản phẩm đã sẵn sàng để được sản xuất, các lô nguyên liệu và số sê-ri được sử dụng để biên dịch các thành phần cần thiết trong (các) BoM và di chuyển từ kho lưu trữ đến sàn sản xuất để sản xuất. Sau khi sản phẩm được hoàn thành, một bản ghi cho biết các bộ phận chính xác đã được sử dụng. Các phương pháp sản xuất phức tạp hơn cũng có thể được cấu hình để yêu cầu chọn đơn hàng và chuyển đến kho cuối cùng; Bất kể phương pháp nào, sự di chuyển của vật liệu đều minh bạch và có thể được xem thông qua báo cáo truy xuất nguồn gốc.

Theo dõi vật liệu trong Odoo đặc biệt thuận lợi nếu sản phẩm cần được thu hồi hoặc sửa chữa. Sử dụng ứng dụng Sửa chữa, các sản phẩm có thể được sửa chữa và các bộ phận bị hỏng có thể được xác định bằng cách sử dụng thông tin theo dõi của mặt hàng. Các bộ phận bị lỗi có thể được liên kết trở lại với các lô hàng ban đầu nếu cần thiết và các tính năng báo cáo của ứng dụng Sửa chữa có thể được sử dụng để xác định các mẫu vấn đề lớn hơn.

Kiểm soát chất lượng

Một số ứng dụng như Odoo Quality giúp các nhà khai thác MRP thực thi các tiêu chuẩn chất lượng trên toàn chuỗi cung ứng bằng cách xác định chính xác các vấn đề chất lượng khi chúng phát sinh.

Ví dụ: các phép đo điểm kiểm soát là một chỉ số chất lượng hoàn toàn có thể tùy chỉnh trong Chất lượng Odoo và dễ thiết lập. Chúng có thể được cấu hình cho các hoạt động sản xuất cụ thể như lắp ráp và xử lý vật liệu hoặc cho các hoạt động dựa trên hậu cần như lô hàng đến và đi. Các loại điểm kiểm soát khác nhau, chẳng hạn như kiểm tra Đo lường hoặc Không đạt, có thể được áp dụng cho từng điểm kiểm soát. Đồng thời, tần số và tự động hóa của các điểm kiểm soát này có thể tùy chỉnh. Do đó, các doanh nghiệp có thể xác nhận chất lượng của các thành phần ngay khi nhận được, đảm bảo các giao thức được tuân thủ trong suốt quá trình sản xuất và đảm bảo các sản phẩm cuối cùng đáp ứng các tiêu chuẩn trước khi chúng được vận chuyển.

Một ví dụ về cảnh báo Chất lượng bằng phần mềm Odoo

Video hướng dẫn | Tư liệu

Điều gì xảy ra khi một gói thầu hoặc hàng hóa sản xuất không đáp ứng điểm kiểm soát chất lượng? Cảnh báo chất lượng thông báo cho các nhóm để giải quyết những vấn đề đó ngay khi chúng phát sinh. Trong Odoo, cảnh báo chất lượng có thể được đưa ra bất cứ nơi nào một điểm kiểm soát chất lượng được thiết lập, cho phép công nhân báo cáo vấn đề ngay lập tức. Điểm này đáng được nhấn mạnh, bởi vì thay vì kiểm soát chất lượng chỉ nằm trong tay các nhóm quản lý và giám sát, kiểm soát chất lượng thực sự trở nên dân chủ hóa cho tất cả các công nhân trên các tầng sản xuất và kỹ thuật. Bất cứ nơi nào các cảnh báo này đến từ, chúng được gửi đến đường ống của nhóm chất lượng, nơi các thành viên trong nhóm có thể điều tra nguyên nhân gốc rễ của vấn đề và đề xuất các hành động khắc phục đơn giản hoặc các giải pháp sắc thái hơn. Ở cấp độ vĩ mô, các tính năng báo cáo toàn diện của ứng dụng Chất lượng mở ra cơ hội cho các nhóm kiểm soát chất lượng cải thiện quy trình của chính họ và xác định các lĩnh vực cần cải thiện.

Hệ thống thực thi sản xuất (MES)

Tránh làm cho một mớ hỗn độn bằng cách sử dụng MES, như họ nói! Hệ thống điều hành sản xuất (MES) được sử dụng để kiểm soát các chi tiết sản xuất và giám sát hoạt động trên sàn cửa hàng, bằng cách hướng dẫn và ghi lại tất cả các bước thực tế liên quan từ mua sắm vật liệu đến xây dựng sản phẩm / thành phần thực tế.

Từ việc chọn linh kiện và lắp ráp bộ dụng cụ tiền sản xuất, hãy theo dõi Mathieu trong cuộc trình diễn Hệ thống thực thi sản xuất Odoo (MES) mới tại AE Valves.

Trong BoM, người dùng có thể thiết kế các hoạt động từng bước và kết hợp các điểm kiểm soát chất lượng, cung cấp hướng dẫn rõ ràng cho công nhân lắp ráp. Sau khi đơn đặt hàng sản xuất được đưa ra và lệnh sản xuất được kích hoạt, công nhân có thể truy cập hướng dẫn thông qua chế độ xem máy tính bảng thân thiện với người dùng. Khi công nhân lắp ráp hoàn thành lệnh sản xuất thông qua chế độ xem máy tính bảng, Odoo theo dõi đăng ký vật liệu và hoàn thành nhiệm vụ dựa trên các hoạt động được cấu hình ban đầu trong BoM. Nhân viên cũng có khả năng nâng cao cảnh báo chất lượng và đề xuất cải tiến từ chế độ xem máy tính bảng, tạo điều kiện phản hồi hữu ích để tối ưu hóa quy trình làm việc.

Trong Odoo, các trung tâm làm việc tự động ghi lại dữ liệu hiệu quả dựa trên các lệnh sản xuất đã hoàn thành để cung cấp các số liệu hữu ích như Hiệu quả thiết bị tổng thể (OEE). Thời gian chính xác mà công nhân dành cho các hoạt động sản xuất cũng được ghi lại, cung cấp thông tin chi phí có giá trị và hiểu biết về năng suất.

Các nhà cung cấp phần mềm MRP hàng đầu

Odoo

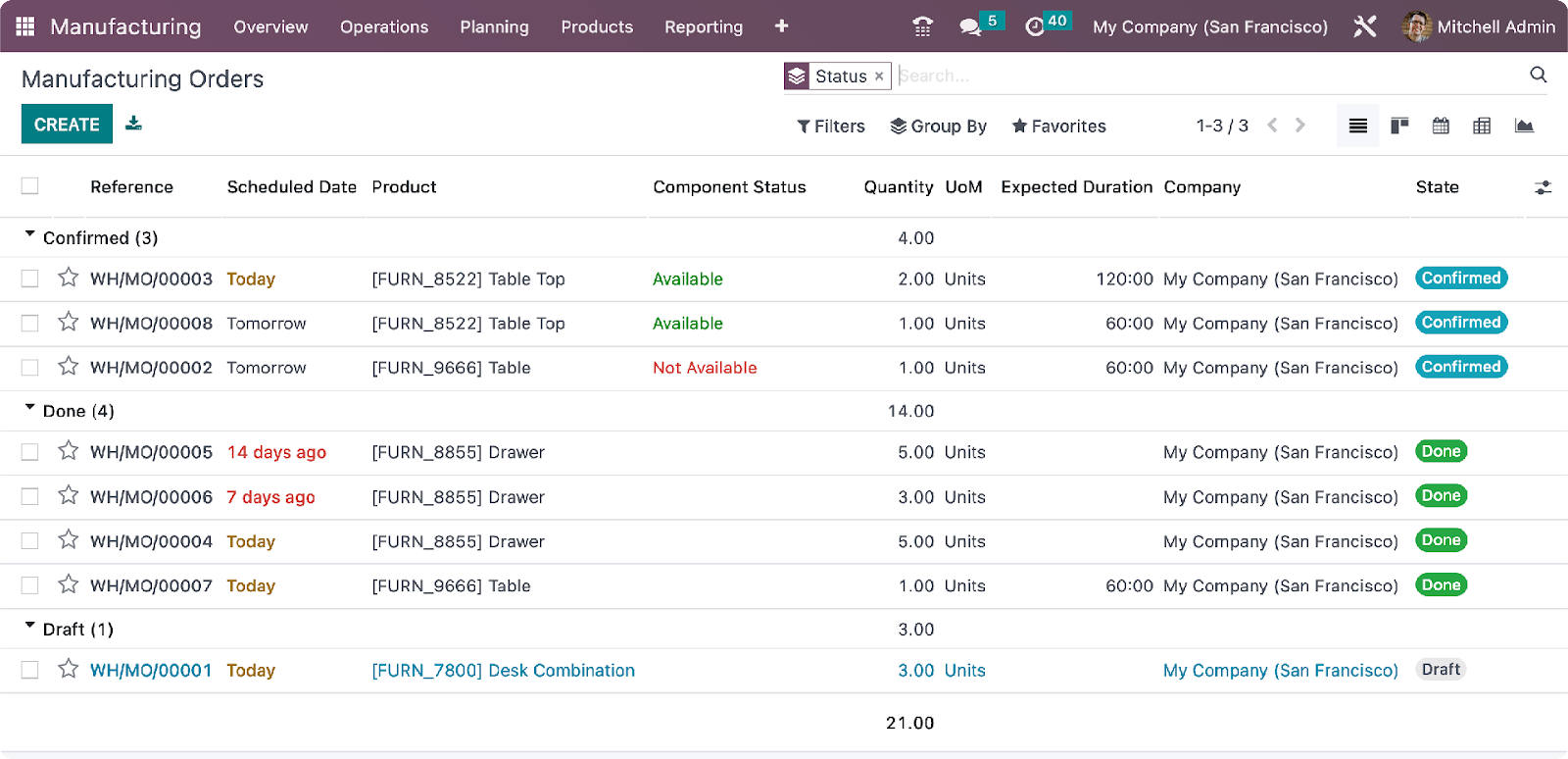

Bảng điều khiển Đơn đặt hàng Sản xuất trong Odoo, được sắp xếp theo giai đoạn sản xuất.

Odoo là một ERP cho phép các doanh nghiệp quản lý các quy trình của họ ở một nơi. Bộ ứng dụng MRP tích hợp của Odoo bao gồm Sản xuất, Chất lượng, Bảo trì, PLM và Sửa chữa. Ngoài việc cung cấp giải pháp MRP thân thiện với người dùng, Odoo còn cung cấp các tích hợp có thể mở rộng với các mô-đun khác, bao gồm CRM, Bán hàng, Hàng tồn kho, Mua hàng và Kế toán, cho phép các doanh nghiệp kiểm soát tất cả các hoạt động của họ từ một cơ sở dữ liệu duy nhất và trao đổi dữ liệu giữa các phòng ban theo cách đồng bộ, hợp tác.

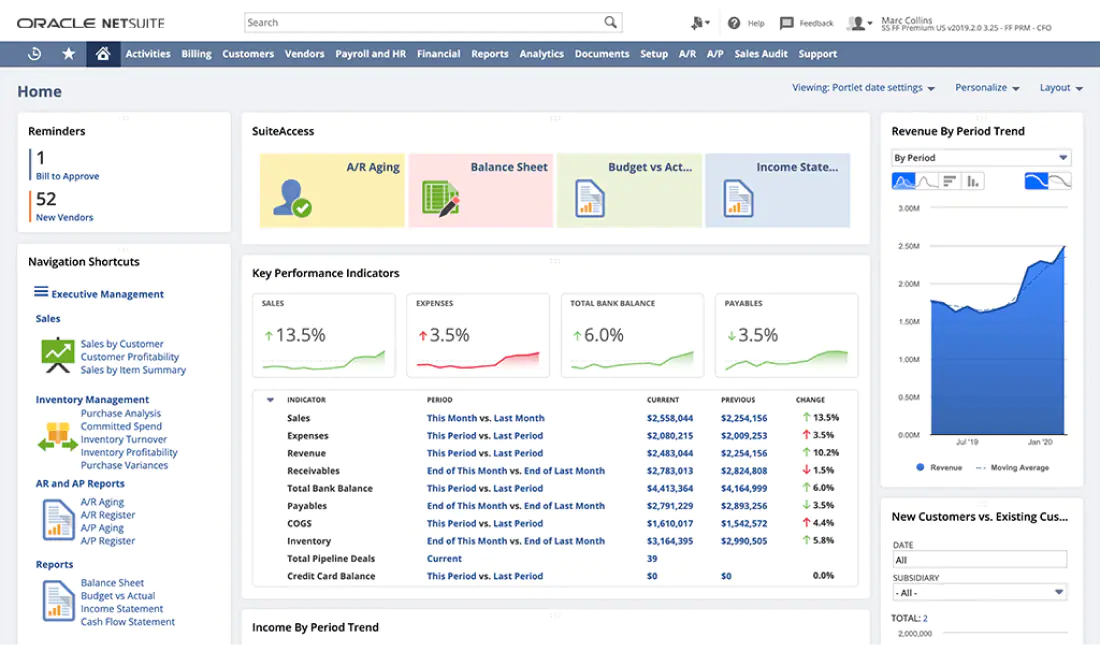

Netsuite

Chế độ xem bảng điều khiển chính trong NetSuite. Nguồn.

ERP đám mây sản xuất của Netsuite cung cấp cho các công ty sản xuất nền tảng có thể sử dụng để hợp lý hóa các quy trình kinh doanh. Nó giúp các nhà sản xuất quản lý chuỗi cung ứng, quản lý đơn hàng, CRM, tiếp thị, v.v. Netsuite cũng cung cấp một mô-đun lập kế hoạch nhu cầu với chức năng MRP.

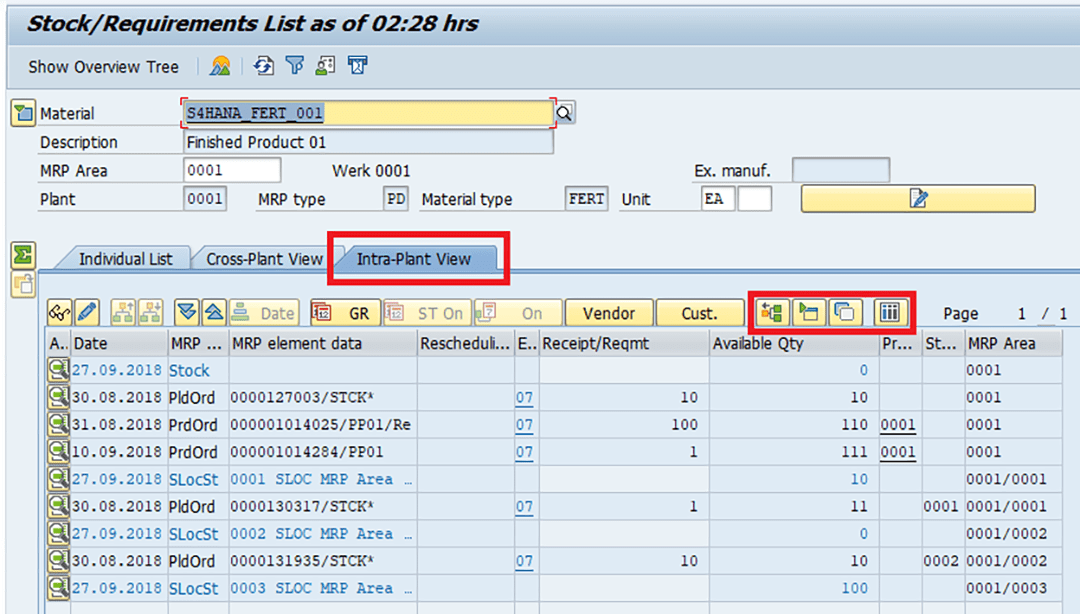

SAP

Danh sách Tồn kho và yêu cầu trong SAP S / 4Hana. Nguồn.

SAP S / 4HANA Cloud tối ưu hóa sản xuất bằng cách cung cấp MRP và lập kế hoạch sản xuất, hỗ trợ cho các quy trình lắp ráp phức tạp, quản lý chất lượng và sản xuất thông minh từ thiết kế đến vận hành.

Thực hiện nghiên cứu của bạn về MRP

Khi bạn biết những gì bạn cần từ một hệ thống MRP, đã đến lúc bắt đầu nghiên cứu của bạn. Đây là nơi bạn sẽ đánh giá các tùy chọn phần mềm khác nhau và chọn tùy chọn đáp ứng tốt nhất yêu cầu của bạn.

Khi so sánh phần mềm MRP, hãy chắc chắn xem xét các yếu tố sau:

- Dễ sử dụng – Điều cuối cùng bạn muốn là một hệ thống phức tạp mất nhiều thời gian để học. Tìm kiếm một hệ thống có giao diện thân thiện với người dùng, dễ điều hướng

- Tính linh hoạt – Doanh nghiệp của bạn là duy nhất, vì vậy bạn cần một hệ thống có thể được tùy chỉnh để đáp ứng nhu cầu cụ thể của bạn. Tìm kiếm một hệ thống có thể mở rộng có thể dễ dàng mở rộng khi nhu cầu của bạn thay đổi

- Khả năng mở rộng – Khi doanh nghiệp của bạn phát triển, bạn sẽ cần một hệ thống có thể phát triển cùng bạn. Tìm kiếm một hệ thống có thể mở rộng có thể dễ dàng mở rộng khi nhu cầu của bạn thay đổi

- Hỗ trợ – Khi có vấn đề phát sinh, bạn muốn nhận được sự giúp đỡ từ một nhóm hỗ trợ am hiểu. Tìm kiếm một hệ thống cung cấp hỗ trợ khách hàng 24/7

Giải pháp MRP chuỗi cung ứng của bạn nên được đánh giá cao trong tất cả các danh mục này, nhưng đôi khi có thể khó hiểu “dễ sử dụng” hoặc “khả năng mở rộng” thực sự có nghĩa là gì.