APS, hoặc Lập kế hoạch và lập kế hoạch nâng cao, tạo thành một phần cực kỳ quan trọng của câu chuyện Công nghiệp 4.0. APS là cầu nối giữa nhu cầu thị trường, dự báo doanh số, lập kế hoạch và thực hiện thực tế ở cấp nhà máy. Với mức độ tự động hóa ngày càng tăng, lượng dữ liệu khổng lồ được tạo ra, thị trường không thể đoán trước như một phản ứng dữ dội sau đại dịch và sự cần thiết phải phản ứng chắc chắn trong thời điểm không chắc chắn, khiến APS bắt buộc đối với các công ty theo đuổi hoạt động cấp độ Công nghiệp 4.0. APS cho phép các luồng phức tạp được sắp xếp để đáp ứng với các sự kiện bên ngoài và điều chỉnh kế hoạch sản xuất theo cách tự động, được xác định và kiểm soát tốt. Các thay đổi được kết hợp liền mạch vào việc thực hiện sản xuất và toàn bộ hoạt động vẫn được kiểm soát và tối ưu hóa dần dần và tự động, dựa trên các sửa đổi được thực hiện từ các cải tiến được chụp.

Công nghiệp 4.0 và các lợi ích liên quan cho sản xuất xuất phát từ các ứng dụng CNTT tích hợp cao, siêu kết nối cho phép khả năng hiển thị đầu cuối, hành động tự động, chất lượng hoàn hảo và hiệu suất đáng tin cậy. Các nền tảng MES hiện đại được xem là xương sống của các dự án Công nghiệp 4.0, sở hữu phạm vi bảo hiểm chức năng rộng lớn, tích hợp với các doanh nghiệp khác, tự động hóa và các giải pháp siêu tập trung. Cùng với khả năng thu thập dữ liệu từ rìa và cung cấp bối cảnh, các nền tảng MES này làm cho thông tin được thể hiện cho các bên liên quan có thể hành động và sâu sắc. Một nền tảng MES lý tưởng lập kế hoạch và lên lịch thực hiện cần thiết đồng bộ với sự phát triển chuỗi cung ứng trong thời gian gần như thời gian thực, xây dựng sự nhanh nhẹn vào quá trình được thực hiện, về mặt thúc đẩy khả năng phục hồi mong muốn nhiều trong các thị trường biến động.

Không có gì ngạc nhiên khi Lập kế hoạch nên có nguồn gốc từ MES.

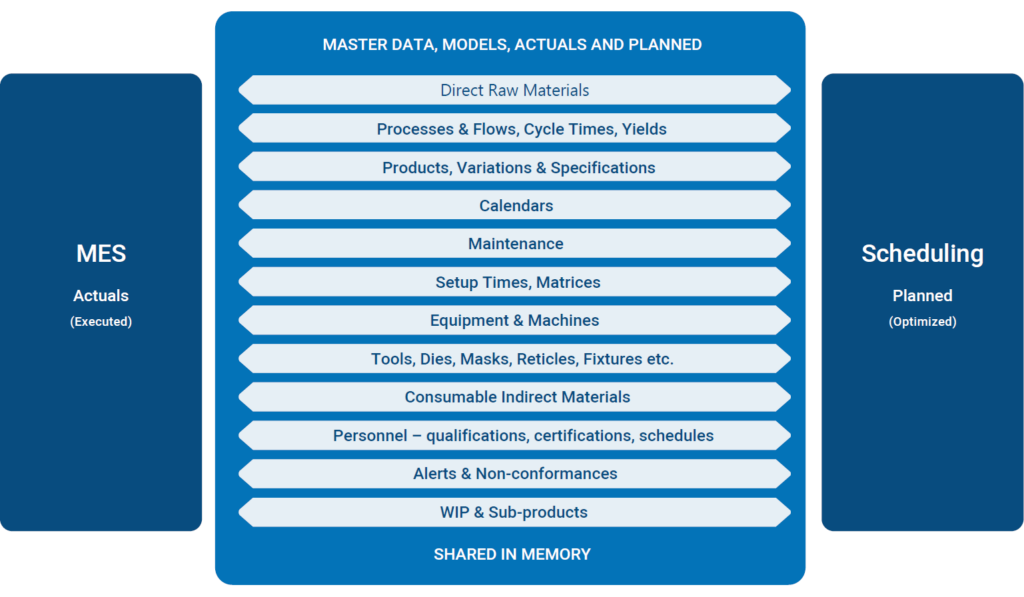

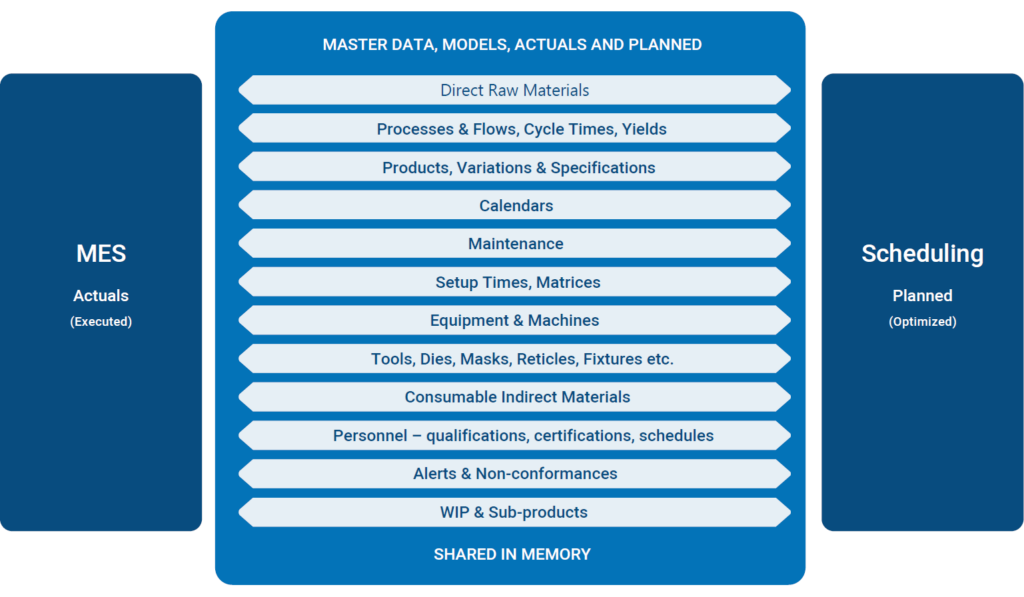

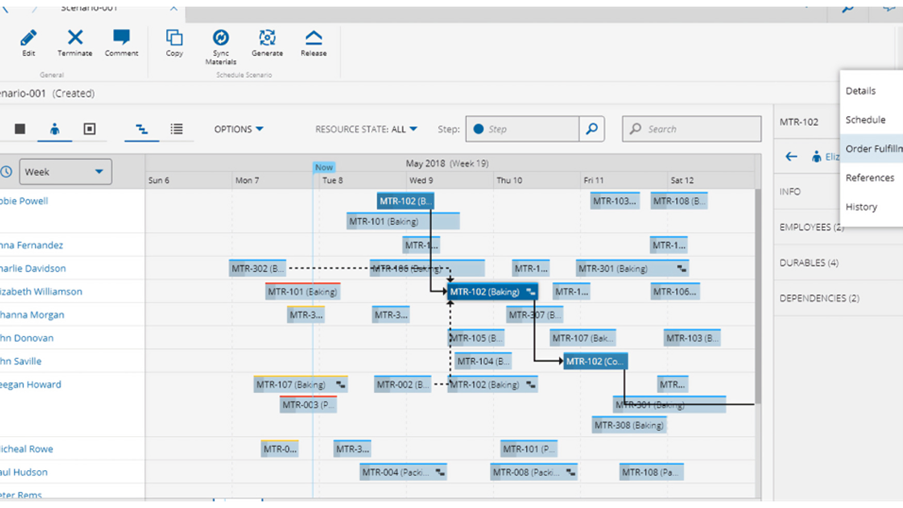

Đồ họa dưới đây cho thấy một mẫu luồng dữ liệu giữa MES và Lập lịch. Sự khác biệt quan trọng là MES cung cấp ‘thực tế’ về kết quả sự kiện; APS là lý thuyết, hiển thị kết quả theo kế hoạch dự kiến.

Có một luồng thông tin liên tục đến và đi từ ứng dụng lập kế hoạch và MES. Điều này cho phép mỗi người theo dõi tình trạng của thiết bị, công cụ, vật liệu và nhân lực; đăng ký dữ liệu liên quan đến KPI; theo dõi tiến độ của WIP; và thích ứng với những thay đổi như đã có kinh nghiệm, cho dù được kích hoạt nội bộ thông qua hoạt động hoặc bên ngoài thông qua các đối tác cung cấp hoặc khách hàng cuối cùng.

Cạm bẫy của việc lên lịch nằm bên ngoài MES

Từ góc độ CNTT. Bất cứ khi nào CNTT cần phải làm việc với hai ứng dụng riêng biệt, có những thách thức rõ ràng phải đối mặt, đặc biệt là nếu có sự khác biệt trong ngăn xếp công nghệ, lược đồ dữ liệu chính và phiên bản ứng dụng / cơ sở hạ tầng. Việc thiết lập đòi hỏi hai dự án riêng biệt, không hiệu quả và đòi hỏi phải tích hợp ứng dụng, tốn cả thời gian và tiền bạc. Nó có thể yêu cầu sử dụng phần mềm trung gian và chuyển đổi dữ liệu chính để đảm bảo tích hợp thích hợp – một lần nữa, nỗ lực từ góc độ thời gian và chi phí.

Hơn nữa, vì cả hai ứng dụng đều riêng biệt, các bản cập nhật và thay đổi có thể cồng kềnh để thực hiện và triển khai từ góc độ tích hợp và độ tin cậy dữ liệu. Người dùng yêu cầu quyền truy cập và sử dụng cả APS và MES phải đối phó với việc thay đổi giao diện người dùng, thiết kế và danh pháp. Cuối cùng, và quan trọng nhất, nhu cầu sao chép và căn chỉnh dữ liệu tổng thể, sử dụng các giao diện phức tạp sẽ luôn là một thách thức, đặc biệt là khi xem xét lượng dữ liệu khổng lồ từ sàn cửa hàng, được cung cấp thông qua cảm biến IoT và thiết bị xử lý / tự động hóa.

Landscape hoạt động. Đối với nhân viên vận hành, sử dụng hai ứng dụng sao chép giao diện người dùng, làm phức tạp đường cong học tập và có thể dẫn đến sự khác biệt dữ liệu và thông tin bị trì hoãn từ các hệ thống. Từ góc độ thực thi, lịch trình không thể được thực thi tự động vì APS vẫn là một hệ thống riêng biệt.

Trừ khi lịch trình được tạo trên cùng một nền tảng, việc thực hiện tự động, đồng bộ hóa là một thách thức. Vì các ứng dụng được cung cấp từ các nhà cung cấp / nhà cung cấp riêng biệt, có một quan điểm tích hợp. Truyền dữ liệu giữa các ứng dụng có thể gây ra độ trễ quyết định, đánh bại yêu cầu công nghiệp 4.0 cho các phản ứng nhanh chóng và quyết đoán.

Một lịch trình local có thể làm cho tất cả sự khác biệt

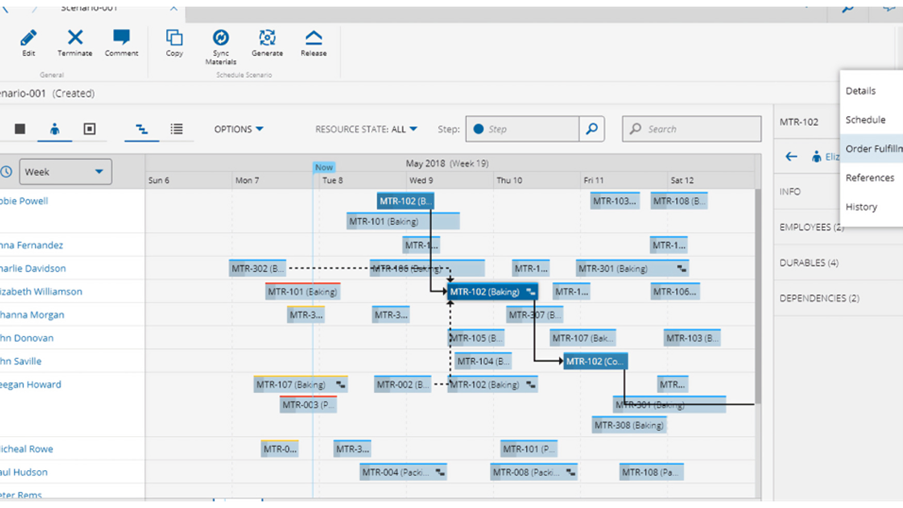

Công nghiệp 4.0 dựa trên kết nối và khả năng xử lý lượng dữ liệu khổng lồ trong thời gian thực, với trí thông minh được thêm vào dữ liệu thông qua việc triển khai AI và ML. Sau sự tương tự này, nó trở nên cực kỳ rõ ràng rằng tích hợp giữa các ứng dụng là một yêu cầu tuyệt đối. Tuy nhiên, khi các ứng dụng như MES và APS được xem xét, chúng cần phải được tích hợp nhiều hơn – chúng cần phải nằm trong một khuôn khổ thống nhất. Khi Lập kế hoạch nằm trên MES như một mô-đun, lập kế hoạch trở thành một phần của việc thực hiện. Nó có thể tận dụng tất cả thông tin quá trình trong thời gian thực, được điều chỉnh khi MES được cập nhật. Đây là những gì công nghiệp 4.0 đòi hỏi – tốc độ và độ chính xác.

Khi APS chia sẻ cơ sở hạ tầng, thiết kế và lược đồ của MES và dữ liệu liên quan đến công nhân, máy móc và vật liệu đều có thể dễ dàng truy cập. Nhân viên lập kế hoạch và thực hiện có thể đưa ra quyết định nhanh hơn với độ chính xác cao hơn. Trong trạng thái này, việc lên lịch luôn được đồng bộ hóa với việc thực hiện. Thay đổi, cho dù nhu cầu được kích hoạt hoặc điều khiển nội bộ, có thể được sử dụng để tạo các tuyến thay thế, thay đổi đơn đặt hàng trên đường dây hoặc có thể ngăn chặn một bước quy trình cụ thể thực hiện, trong thời gian thực. Nó có thể thực hiện tối ưu hóa liên tục khi ứng dụng tìm hiểu thông qua phân tích nguyên nhân và kết quả như thế nào thay đổi kích hoạt hành động sàn cửa hàng.

Vì lịch trình theo sau và thích nghi với hàng đợi hoạt động được thu thập ngay từ cạnh sản xuất, nó không chỉ có thể thực hiện được, nó có thể dễ dàng thực thi. Phối hợp tự động xảy ra khi dữ liệu APS và MES được đồng bộ hóa; cho phép tạo ra các luồng thực tế và tạo bộ đệm để tránh lên lịch lại không cần thiết. Quan trọng nhất, trải nghiệm người dùng được thống nhất, loại bỏ giao diện người dùng trùng lặp, nhập dữ liệu không cần thiết và tích hợp ứng dụng.

Tiến tới Industry 4.0 Thành công

Những lợi thế của APS gốc cho MES không chỉ giới hạn trong sản xuất, mà còn thể hiện trong CNTT và kinh doanh nói chung. Đối với CNTT, làm việc với một hệ thống loại bỏ sự cần thiết phải tích hợp hệ thống tẻ nhạt. Một phần mềm duy nhất có nghĩa là cùng một mô hình dữ liệu được sử dụng, cho phép kiểm soát tốt hơn lịch, tài nguyên và tham số. Dữ liệu sạch hơn và nâng cấp dễ dàng hơn trong một hệ thống duy nhất, so với hai thực thể riêng biệt. Một giao diện người dùng duy nhất có nghĩa là sự hấp thụ và đường cong học tập của người dùng nhanh hơn, cộng với bảo mật hệ thống tốt hơn.

Từ góc độ kinh doanh, đầu tiên và quan trọng nhất là TCO thấp hơn, vì chỉ có một hệ thống để triển khai, một nhà cung cấp để giải quyết và một chi phí được thực hiện. Vì lập kế hoạch và thực hiện được đồng bộ hóa, khả năng đáp ứng tốt hơn, dẫn đến tính linh hoạt và đáp ứng hoạt động. Điều này lần lượt tạo ra sự nhanh nhẹn và khả năng phục hồi, điều này có nghĩa là cải thiện nhận thức của khách hàng. Kết quả? Lợi nhuận tốt hơn, thông lượng cao hơn và lợi nhuận nhiều hơn.

Tuy nhiên, quan trọng nhất, một MES có nguồn gốc bao gồm APS cho phép kiểm soát quan trọng đối với các sự kiện gây rối thông qua phối hợp tự động. Nó cho phép sự phát triển của các mô hình hoạt động mới và đổi mới, đó là một phân phối chính của Công nghiệp 4.0.

Nguồn : Critical Manufacturing – MES for Industry 4.0

APS, hoặc Lập kế hoạch và lập kế hoạch nâng cao, tạo thành một phần cực kỳ quan trọng của câu chuyện Công nghiệp 4.0. APS là cầu nối giữa nhu cầu thị trường, dự báo doanh số, lập kế hoạch và thực hiện thực tế ở cấp nhà máy. Với mức độ tự động hóa ngày càng tăng, lượng dữ liệu khổng lồ được tạo ra, thị trường không thể đoán trước như một phản ứng dữ dội sau đại dịch và sự cần thiết phải phản ứng chắc chắn trong thời điểm không chắc chắn, khiến APS bắt buộc đối với các công ty theo đuổi hoạt động cấp độ Công nghiệp 4.0. APS cho phép các luồng phức tạp được sắp xếp để đáp ứng với các sự kiện bên ngoài và điều chỉnh kế hoạch sản xuất theo cách tự động, được xác định và kiểm soát tốt. Các thay đổi được kết hợp liền mạch vào việc thực hiện sản xuất và toàn bộ hoạt động vẫn được kiểm soát và tối ưu hóa dần dần và tự động, dựa trên các sửa đổi được thực hiện từ các cải tiến được chụp.

Công nghiệp 4.0 và các lợi ích liên quan cho sản xuất xuất phát từ các ứng dụng CNTT tích hợp cao, siêu kết nối cho phép khả năng hiển thị đầu cuối, hành động tự động, chất lượng hoàn hảo và hiệu suất đáng tin cậy. Các nền tảng MES hiện đại được xem là xương sống của các dự án Công nghiệp 4.0, sở hữu phạm vi bảo hiểm chức năng rộng lớn, tích hợp với các doanh nghiệp khác, tự động hóa và các giải pháp siêu tập trung. Cùng với khả năng thu thập dữ liệu từ rìa và cung cấp bối cảnh, các nền tảng MES này làm cho thông tin được thể hiện cho các bên liên quan có thể hành động và sâu sắc. Một nền tảng MES lý tưởng lập kế hoạch và lên lịch thực hiện cần thiết đồng bộ với sự phát triển chuỗi cung ứng trong thời gian gần như thời gian thực, xây dựng sự nhanh nhẹn vào quá trình được thực hiện, về mặt thúc đẩy khả năng phục hồi mong muốn nhiều trong các thị trường biến động.

Không có gì ngạc nhiên khi Lập kế hoạch nên có nguồn gốc từ MES.

Đồ họa dưới đây cho thấy một mẫu luồng dữ liệu giữa MES và Lập lịch. Sự khác biệt quan trọng là MES cung cấp ‘thực tế’ về kết quả sự kiện; APS là lý thuyết, hiển thị kết quả theo kế hoạch dự kiến.

Có một luồng thông tin liên tục đến và đi từ ứng dụng lập kế hoạch và MES. Điều này cho phép mỗi người theo dõi tình trạng của thiết bị, công cụ, vật liệu và nhân lực; đăng ký dữ liệu liên quan đến KPI; theo dõi tiến độ của WIP; và thích ứng với những thay đổi như đã có kinh nghiệm, cho dù được kích hoạt nội bộ thông qua hoạt động hoặc bên ngoài thông qua các đối tác cung cấp hoặc khách hàng cuối cùng.

Cạm bẫy của việc lên lịch nằm bên ngoài MES

Từ góc độ CNTT. Bất cứ khi nào CNTT cần phải làm việc với hai ứng dụng riêng biệt, có những thách thức rõ ràng phải đối mặt, đặc biệt là nếu có sự khác biệt trong ngăn xếp công nghệ, lược đồ dữ liệu chính và phiên bản ứng dụng / cơ sở hạ tầng. Việc thiết lập đòi hỏi hai dự án riêng biệt, không hiệu quả và đòi hỏi phải tích hợp ứng dụng, tốn cả thời gian và tiền bạc. Nó có thể yêu cầu sử dụng phần mềm trung gian và chuyển đổi dữ liệu chính để đảm bảo tích hợp thích hợp – một lần nữa, nỗ lực từ góc độ thời gian và chi phí.

Hơn nữa, vì cả hai ứng dụng đều riêng biệt, các bản cập nhật và thay đổi có thể cồng kềnh để thực hiện và triển khai từ góc độ tích hợp và độ tin cậy dữ liệu. Người dùng yêu cầu quyền truy cập và sử dụng cả APS và MES phải đối phó với việc thay đổi giao diện người dùng, thiết kế và danh pháp. Cuối cùng, và quan trọng nhất, nhu cầu sao chép và căn chỉnh dữ liệu tổng thể, sử dụng các giao diện phức tạp sẽ luôn là một thách thức, đặc biệt là khi xem xét lượng dữ liệu khổng lồ từ sàn cửa hàng, được cung cấp thông qua cảm biến IoT và thiết bị xử lý / tự động hóa.

Landscape hoạt động. Đối với nhân viên vận hành, sử dụng hai ứng dụng sao chép giao diện người dùng, làm phức tạp đường cong học tập và có thể dẫn đến sự khác biệt dữ liệu và thông tin bị trì hoãn từ các hệ thống. Từ góc độ thực thi, lịch trình không thể được thực thi tự động vì APS vẫn là một hệ thống riêng biệt.

Trừ khi lịch trình được tạo trên cùng một nền tảng, việc thực hiện tự động, đồng bộ hóa là một thách thức. Vì các ứng dụng được cung cấp từ các nhà cung cấp / nhà cung cấp riêng biệt, có một quan điểm tích hợp. Truyền dữ liệu giữa các ứng dụng có thể gây ra độ trễ quyết định, đánh bại yêu cầu công nghiệp 4.0 cho các phản ứng nhanh chóng và quyết đoán.

Một lịch trình local có thể làm cho tất cả sự khác biệt

Công nghiệp 4.0 dựa trên kết nối và khả năng xử lý lượng dữ liệu khổng lồ trong thời gian thực, với trí thông minh được thêm vào dữ liệu thông qua việc triển khai AI và ML. Sau sự tương tự này, nó trở nên cực kỳ rõ ràng rằng tích hợp giữa các ứng dụng là một yêu cầu tuyệt đối. Tuy nhiên, khi các ứng dụng như MES và APS được xem xét, chúng cần phải được tích hợp nhiều hơn – chúng cần phải nằm trong một khuôn khổ thống nhất. Khi Lập kế hoạch nằm trên MES như một mô-đun, lập kế hoạch trở thành một phần của việc thực hiện. Nó có thể tận dụng tất cả thông tin quá trình trong thời gian thực, được điều chỉnh khi MES được cập nhật. Đây là những gì công nghiệp 4.0 đòi hỏi – tốc độ và độ chính xác.

Khi APS chia sẻ cơ sở hạ tầng, thiết kế và lược đồ của MES và dữ liệu liên quan đến công nhân, máy móc và vật liệu đều có thể dễ dàng truy cập. Nhân viên lập kế hoạch và thực hiện có thể đưa ra quyết định nhanh hơn với độ chính xác cao hơn. Trong trạng thái này, việc lên lịch luôn được đồng bộ hóa với việc thực hiện. Thay đổi, cho dù nhu cầu được kích hoạt hoặc điều khiển nội bộ, có thể được sử dụng để tạo các tuyến thay thế, thay đổi đơn đặt hàng trên đường dây hoặc có thể ngăn chặn một bước quy trình cụ thể thực hiện, trong thời gian thực. Nó có thể thực hiện tối ưu hóa liên tục khi ứng dụng tìm hiểu thông qua phân tích nguyên nhân và kết quả như thế nào thay đổi kích hoạt hành động sàn cửa hàng.

Vì lịch trình theo sau và thích nghi với hàng đợi hoạt động được thu thập ngay từ cạnh sản xuất, nó không chỉ có thể thực hiện được, nó có thể dễ dàng thực thi. Phối hợp tự động xảy ra khi dữ liệu APS và MES được đồng bộ hóa; cho phép tạo ra các luồng thực tế và tạo bộ đệm để tránh lên lịch lại không cần thiết. Quan trọng nhất, trải nghiệm người dùng được thống nhất, loại bỏ giao diện người dùng trùng lặp, nhập dữ liệu không cần thiết và tích hợp ứng dụng.

Tiến tới Industry 4.0 Thành công

Những lợi thế của APS gốc cho MES không chỉ giới hạn trong sản xuất, mà còn thể hiện trong CNTT và kinh doanh nói chung. Đối với CNTT, làm việc với một hệ thống loại bỏ sự cần thiết phải tích hợp hệ thống tẻ nhạt. Một phần mềm duy nhất có nghĩa là cùng một mô hình dữ liệu được sử dụng, cho phép kiểm soát tốt hơn lịch, tài nguyên và tham số. Dữ liệu sạch hơn và nâng cấp dễ dàng hơn trong một hệ thống duy nhất, so với hai thực thể riêng biệt. Một giao diện người dùng duy nhất có nghĩa là sự hấp thụ và đường cong học tập của người dùng nhanh hơn, cộng với bảo mật hệ thống tốt hơn.

Từ góc độ kinh doanh, đầu tiên và quan trọng nhất là TCO thấp hơn, vì chỉ có một hệ thống để triển khai, một nhà cung cấp để giải quyết và một chi phí được thực hiện. Vì lập kế hoạch và thực hiện được đồng bộ hóa, khả năng đáp ứng tốt hơn, dẫn đến tính linh hoạt và đáp ứng hoạt động. Điều này lần lượt tạo ra sự nhanh nhẹn và khả năng phục hồi, điều này có nghĩa là cải thiện nhận thức của khách hàng. Kết quả? Lợi nhuận tốt hơn, thông lượng cao hơn và lợi nhuận nhiều hơn.

Tuy nhiên, quan trọng nhất, một MES có nguồn gốc bao gồm APS cho phép kiểm soát quan trọng đối với các sự kiện gây rối thông qua phối hợp tự động. Nó cho phép sự phát triển của các mô hình hoạt động mới và đổi mới, đó là một phân phối chính của Công nghiệp 4.0.