Hiệu quả sản xuất cho biết một đơn vị sản xuất sản xuất được bao nhiêu với lượng tài nguyên nhất định. Đo lường và theo dõi hiệu quả sản xuất cho phép các nhà sản xuất xác định các nút thắt cổ chai, tối ưu hóa quy trình và cải thiện năng suất cũng như lợi nhuận tổng thể của họ.

Hiệu quả sản xuất là gì?

Hiệu quả sản xuất về cơ bản cho thấy mức độ sản xuất của một nền kinh tế, một hoạt động hoặc một thiết bị với các nguồn lực nhất định. Đo lường và nâng cao hiệu quả sản xuất là một khía cạnh quan trọng của kinh tế vi mô tốt tập trung vào việc đạt được mức sản lượng tối đa với các nguồn lực sẵn có.

Đạt được mức hiệu quả sản xuất cao liên quan đến việc tối ưu hóa quy trình sản xuất để giảm thiểu chất thải, giảm chi phí và tối đa hóa sản lượng mà không ảnh hưởng đến chất lượng. Sản xuất hiệu quả có thể đạt được bằng cách thực hiện các bước và phương pháp khác nhau, bao gồm tiêu chuẩn hóa, bảo trì hiệu quả, dự báo nhu cầu, cải tiến liên tục, v.v.

Hiệu quả phân bổ so với hiệu quả sản xuất

Hiệu quả phân bổ là về việc sản xuất đúng loại hàng hóa phù hợp với sở thích và nhu cầu của khách hàng. Nó có nghĩa là đạt được điểm hấp dẫn khi chi phí cận biên của việc sản xuất thêm một đơn vị sản phẩm phù hợp với mức giá mà khách hàng sẵn sàng trả cho nó. Khi chúng tôi đạt đến điểm này, hỗn hợp đầu ra này, chúng tôi biết rằng chúng tôi không lãng phí nguồn lực cho những sản phẩm không được thị trường đánh giá cao. Nếu chúng tôi kiếm được ít hơn, sẽ mất cơ hội bán hàng. Nếu chúng tôi kiếm được nhiều hơn, chúng tôi phải bán giảm giá.

Mặt khác, hiệu quả sản xuất là đảm bảo rằng quy trình sản xuất hoạt động với công suất sản xuất tối đa và đạt được mức sản lượng cao nhất có thể đạt được với các nguồn lực nhất định. Điều này đảm bảo rằng hàng hóa được sản xuất với chi phí thấp nhất có thể. Trong sản xuất, đạt được hiệu quả sản xuất liên quan đến việc loại bỏ sự kém hiệu quả, tối ưu hóa quy trình công việc và giảm lãng phí.

Mặc dù hai khái niệm này khác nhau nhưng chúng cũng có mối liên hệ với nhau, trong đó hiệu quả sản xuất tạo cơ sở cho hiệu quả phân bổ.

Giới hạn khả năng sản xuất (PPF) là gì?

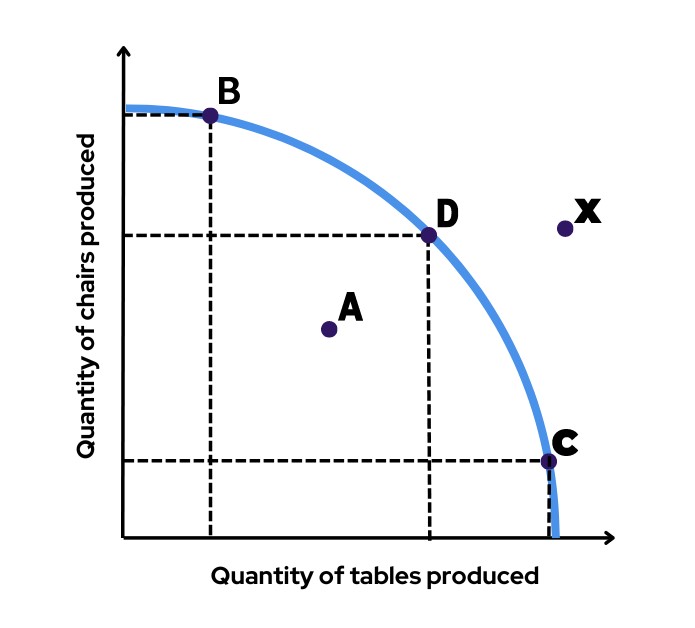

Một phần quan trọng của khái niệm hiệu quả sản xuất, đường giới hạn khả năng sản xuất (PPF), còn được gọi là đường cong hoặc ranh giới khả năng sản xuất, là một biểu diễn đồ họa minh họa các kết hợp đầu ra tối đa của hai hàng hóa hoặc dịch vụ mà một nền kinh tế có thể sản xuất với nguồn lực và công nghệ sẵn có. Nó cho thấy sự đánh đổi tồn tại giữa các lựa chọn sản xuất khác nhau.

PPF thường được mô tả dưới dạng một đường cong trên biểu đồ, với một sản phẩm được biểu thị trên trục x và sản phẩm kia trên trục y. Đường cong cho thấy các kết hợp sản xuất khác nhau có thể đạt được, với các nguồn lực và công nghệ sẵn có, đồng thời duy trì hết công suất và sử dụng tất cả các nguồn lực sẵn có. Đường cong thường dốc xuống, cho thấy chi phí cơ hội ngày càng tăng đi kèm với việc sản xuất một sản phẩm khác.

Các điểm trên đường PPF thể hiện việc sử dụng hiệu quả các nguồn lực, trong đó không thể sản xuất nhiều hơn một loại hàng hóa mà không từ bỏ một số lượng hàng hóa kia. Một điểm bên trong đường cong biểu thị việc sử dụng không đúng mức các nguồn lực, trong khi một điểm bên ngoài đường cong biểu thị mức sản xuất không thể đạt được với các nguồn lực và công nghệ sẵn có.

Làm thế nào để đo lường hiệu quả sản xuất?

Đo lường hiệu quả sản xuất là rất quan trọng để đánh giá hiệu suất của một công ty sản xuất. Bằng cách sử dụng các số liệu và KPI phù hợp, doanh nghiệp có thể xác định và loại bỏ các nút thắt cổ chai, tối ưu hóa quy trình cũng như cải thiện năng suất và lợi nhuận tổng thể. Dưới đây là một số phương pháp chính để đo lường hiệu quả sản xuất, cùng với các công thức tính hiệu quả sản xuất quan trọng nhất:

Hiệu quả thiết bị tổng thể (OEE)

Hiệu quả thiết bị tổng thể (OEE) là một số liệu toàn diện xem xét tính khả dụng, hiệu suất và chất lượng để đánh giá hiệu quả của việc sử dụng thiết bị. Nó định lượng tốc độ đầu ra thực tế so với tốc độ đầu ra tiêu chuẩn, giúp xác định các lĩnh vực cần cải thiện, chẳng hạn như giảm thời gian ngừng hoạt động và tối ưu hóa thời gian chu kỳ.

OEE = Tính khả dụng × Hiệu suất × Chất lượng

Ví dụ

Giả sử chúng ta có một dây chuyền sản xuất hoạt động 8 giờ một ngày (480 phút). Thời gian sản xuất theo kế hoạch trong ngày là 400 phút, vì thời gian nghỉ và chuyển đổi theo lịch trình mất tổng cộng 80 phút. Thời gian chu kỳ lý tưởng để xử lý một đơn vị là 5 phút. Trong 400 phút khả dụng, dây chuyền trải qua tổng cộng 30 phút ngừng hoạt động, khiến thời gian chạy thực tế là 370 phút. Trong thời gian này, dây chuyền sản xuất được 60 chiếc, trong đó có 55 chiếc được đánh giá là tốt, đạt tiêu chuẩn chất lượng.

Bây giờ, hãy tính toán OEE bằng công thức:

OEE = Tính khả dụng × Hiệu suất × Chất lượng

Tính khả dụng: (Thời gian chạy thực / Thời gian theo kế hoạch) × 100%

Hiệu suất: (Tổng số đơn vị x Thời gian chu kỳ lý tưởng) / Thời gian chạy thực

Chất lượng: (Số đơn vị tốt được sản xuất / Tổng số đơn vị được sản xuất) × 100%

Sẵn có = (370 phút / 400 phút) × 100% = 92,5%

Hiệu suất = (60 đơn vị x 5 phút) / 370 phút x 100% = 81,1%

Chất lượng = (55 đơn vị / 60 đơn vị) × 100% = 91,7%

Bây giờ, hãy tính toán OEE:

OEE = 92,5% x 81,1% x 91,7% = 69%

Do đó, OEE cho dây chuyền sản xuất trong ví dụ này là 69%.

Thời gian chu kỳ

Thời gian chu kỳ đo thời gian cần thiết để hoàn thành một chu kỳ của quy trình sản xuất, từ đầu đến cuối. Nó chỉ ra hiệu quả của quy trình sản xuất, cho phép xác định các nút thắt cổ chai và các khu vực có thể nâng cao năng suất.

Thời gian chu kỳ = Thời gian chạy thực / Số lượng đơn vị được sản xuất

Ví dụ

Sử dụng dữ liệu từ ví dụ OEE, chúng tôi giả định rằng thời gian chạy thực của máy là 370 phút và số lượng sản phẩm được sản xuất là 60.

Thời gian chu kỳ = 370/60 = 6,2 phút

năng suất

Năng suất đo lường số đơn vị chất lượng cao từ tổng số đơn vị được sản xuất. Nó giúp xác định các khu vực lãng phí, chẳng hạn như phế liệu hoặc làm lại và nêu bật các cơ hội để cải thiện các biện pháp kiểm soát chất lượng.

Năng suất = (Số đơn vị tốt được sản xuất / Tổng số đơn vị được sản xuất) × 100%

Theo ví dụ trên, dây chuyền sản xuất sản xuất tổng cộng 60 đơn vị, 55 trong số đó đạt tiêu chuẩn chất lượng. Do đó, năng suất là:

Năng suất = 55/60 x 100% = 91,7%

Như bạn có thể thấy, năng suất giống như biến Chất lượng trong tính toán OEE.

Đơn giá

Chi phí đơn vị là một số liệu cơ bản tính toán tổng chi phí trung bình cho mỗi đơn vị được sản xuất. Giám sát chi phí đơn vị cung cấp thông tin chi tiết về cách phân bổ nguồn lực theo từng giai đoạn, giúp xác định các biện pháp tiết kiệm chi phí và cho phép bạn điều chỉnh chính sách giá của công ty.

Chi phí đơn vị = Tổng chi phí sản xuất / Số lượng đơn vị được sản xuất

Tổng chi phí sản xuất là một số liệu kế toán sản xuất bao gồm ba yếu tố: chi phí nguyên vật liệu trực tiếp, chi phí nhân công trực tiếp và chi phí sản xuất chung.

Ví dụ

Giả sử rằng một hoạt động sản xuất phải chịu tổng chi phí là 10.000 đô la để sản xuất 1000 đơn vị sản phẩm.

Đơn giá = $10.000 / 1000 = $10

Đọc thêm về 10 KPI sản xuất hàng đầu.

Những thách thức về hiệu quả sản xuất mà các doanh nghiệp vừa và nhỏ phải đối mặt

Các nhà sản xuất vừa và nhỏ trải qua một loạt thách thức đặc biệt liên quan đến hiệu quả sản xuất có thể ảnh hưởng đáng kể đến khả năng cạnh tranh của họ trên thị trường. Dưới đây là một số trở ngại phổ biến mà các nhà sản xuất nhỏ phải đối mặt khi nói đến hiệu quả sản xuất của họ:

Nguồn tài nguyên giới hạn

Các nhà sản xuất nhỏ thường hoạt động với các nguồn lực hạn chế, bao gồm nhân lực, máy móc và vốn. Hạn chế này có thể cản trở khả năng đầu tư vào công nghệ tiên tiến, nâng cấp thiết bị hoặc thuê nhân viên chuyên môn để tối ưu hóa quy trình sản xuất. Việc thiếu nguồn lực thường dẫn đến sự kém hiệu quả và ngăn cản các nhà sản xuất nhỏ phát huy hết tiềm năng sản xuất của họ.

Thiếu khả năng mở rộng

Các nhà sản xuất nhỏ thường phải vật lộn với khả năng mở rộng, đặc biệt là trong thời kỳ tăng trưởng đột ngột hoặc nhu cầu gia tăng. Cơ sở hạ tầng sản xuất có thể đủ ban đầu có thể không thể xử lý khối lượng lớn hơn một cách hiệu quả. Mở rộng quy mô hoạt động trong khi duy trì hoặc cải thiện hiệu quả có thể là một nhiệm vụ khó khăn, đòi hỏi phải lập kế hoạch cẩn thận, đầu tư và tối ưu hóa quy trình.

Vai trò và trách nhiệm đa dạng

Trong các doanh nghiệp sản xuất nhỏ, nhân viên thường đảm nhiệm nhiều vai trò, thực hiện nhiều vai trò và trách nhiệm khác nhau. Mặc dù điều này có thể thúc đẩy tính linh hoạt, nhưng điều đó cũng có nghĩa là các cá nhân có thể không có kiến thức hoặc kỹ năng chuyên môn để giải quyết những thách thức cụ thể về hiệu quả sản xuất. Sự thiếu chuyên môn này có thể dẫn đến các quy trình dưới mức tối ưu và cản trở nỗ lực nâng cao hiệu quả.

Hạn chế chuỗi cung ứng

Các nhà sản xuất nhỏ thường phải đối mặt với những thách thức trong việc quản lý chuỗi cung ứng của họ một cách hiệu quả. Khả năng thương lượng hạn chế với các nhà cung cấp, sự sẵn có của nguyên liệu không nhất quán và sự chậm trễ trong việc nhận nguyên liệu thô có thể làm gián đoạn lịch trình sản xuất và ảnh hưởng đến hiệu quả. Sự phối hợp và hợp tác với các nhà cung cấp trở nên quan trọng đối với các nhà sản xuất nhỏ để đảm bảo dòng nguyên vật liệu trôi chảy và tránh tắc nghẽn sản xuất.

Hạn chế tiếp cận với công nghệ và tự động hóa

Các nhà sản xuất nhỏ có thể gặp khó khăn trong việc áp dụng công nghệ tiên tiến và tự động hóa do hạn chế về chi phí. Nhiều hệ thống sản xuất tự động, Robot và công cụ phân tích dữ liệu giúp nâng cao hiệu quả có thể nằm ngoài khả năng tài chính của nhiều doanh nghiệp nhỏ. Việc thiếu khả năng tiếp cận công nghệ này có thể khiến việc thu thập dữ liệu có ý nghĩa để phân tích và cải thiện hiệu suất trở nên khó khăn. Tuy nhiên, có một số giải pháp dựa trên đám mây giá cả phải chăng dành cho các nhà sản xuất vừa và nhỏ cho phép họ tối ưu hóa hoạt động của mình.

Các bước thiết thực để nâng cao hiệu quả sản xuất của bạn

Mặc dù các doanh nghiệp vừa và nhỏ trong lĩnh vực sản xuất phải đối mặt với nhiều thách thức khi cố gắng nâng cao hiệu quả sản xuất, nhưng việc thúc đẩy hiệu quả sản xuất đòi hỏi một cách tiếp cận toàn diện bao gồm nhiều khía cạnh khác nhau của quy trình sản xuất. Dưới đây là một số biện pháp hiệu quả mà bạn có thể thực hiện trong doanh nghiệp sản xuất của mình:

- Chuẩn hóa và hợp lý hóa. Tạo các SOP cho quy trình sản xuất của bạn để đưa tính nhất quán vào quy trình làm việc của bạn, một điều kiện tiên quyết để theo dõi hiệu quả và phát hiện tắc nghẽn.

- Thực hiện bảo trì phòng ngừa. Đặt khoảng thời gian bảo trì cho máy móc của bạn theo các phần được xử lý hoặc số giờ làm việc.

- Giữ cho chuỗi cung ứng của bạn hoạt động trơn tru. Lập kế hoạch mua hàng của bạn một cách hợp lý và thúc đẩy mối quan hệ bền chặt với các nhà cung cấp cho phép bạn ngăn chặn việc ngừng sản xuất do hết hàng và giữ cho máy móc hoạt động.

- Trao quyền cho nhân viên. Trao trách nhiệm cho các trạm của họ cho nhân viên của bạn, hỏi ý kiến đóng góp của họ, khuyến khích đổi mới và thường xuyên cung cấp đào tạo sẽ giúp bạn huy động nhân viên để tối ưu hóa các quy trình.

- Đảm bảo hiệu quả phân bổ. Tất cả không phải là cố gắng sử dụng hết công suất thiết bị của bạn. Bạn cũng phải đảm bảo rằng bạn đang sử dụng năng lực đó để sản xuất đúng loại sản phẩm cho đúng thị trường. Sử dụng các quy trình như hợp lý hóa SKU để cắt bớt phần thừa khỏi danh mục sản phẩm của bạn.

- Tối ưu hóa kế hoạch sản xuất và lập kế hoạch. Sử dụng dự báo nhu cầu chính xác để điều chỉnh mức sản xuất với nhu cầu thị trường và đảm bảo lịch trình sản xuất và lệnh sản xuất của bạn phù hợp với nguồn lực sản xuất sẵn có của bạn.

- Theo dõi các chỉ số hiệu suất chính để cải tiến liên tục. Liên tục theo dõi và phân tích KPI liên quan đến hiệu quả sản xuất. Thường xuyên xem xét và đánh giá dữ liệu để xác định các xu hướng, các lĩnh vực cần cải thiện và các nút thắt tiềm ẩn.

- Triển khai hệ thống ERP sản xuất. Tất cả những thách thức trên có thể được khắc phục và các bước để đạt được hiệu quả cao hơn có thể dễ dàng đạt được hơn nhiều bằng cách triển khai hệ thống ERP sản xuất. Phần mềm ERP hoặc MRP sản xuất được sử dụng để tích hợp các bộ phận khác nhau của một công ty sản xuất, đảm bảo phân tích và liên lạc dữ liệu hiệu quả. Hệ thống MRP/ERP nhắc bạn chuẩn hóa hoạt động của mình và cho phép bạn dễ dàng tính toán các yêu cầu vật tư và lập kế hoạch mua hàng, tạo lịch sản xuất và bảo trì hiệu quả, cung cấp cho nhân viên quyền truy cập dễ dàng vào dữ liệu liên quan đến công việc của họ, sử dụng dữ liệu lịch sử để tạo dự báo nhu cầu chính xác và phân tích hiệu suất bán hàng của các sản phẩm của bạn và theo dõi các KPI khác nhau quan trọng đối với hoạt động của bạn.

Bằng cách thực hiện đúng các bước này, bạn có thể đạt được sự cải tiến liên tục và đạt được lợi thế quan trọng so với đối thủ cạnh tranh của mình.

điểm chính

- Hiệu quả sản xuất là kết quả đầu ra của một đơn vị sản xuất với các nguồn lực đã cho. Tăng nó liên quan đến việc tối đa hóa đầu ra với các tài nguyên được phân bổ và là điều cốt yếu để sử dụng tài nguyên tối ưu.

- Hiệu quả phân bổ tập trung vào việc sản xuất đúng loại hàng hóa dựa trên sở thích của khách hàng, trong khi hiệu quả sản xuất nhằm đạt được sản lượng tối đa với mức sử dụng tài nguyên tối thiểu.

- Đường giới hạn khả năng sản xuất (PPF) minh họa các kết hợp đầu ra tối đa mà một nền kinh tế có thể sản xuất với các nguồn lực và công nghệ của nó, cho thấy sự đánh đổi giữa các lựa chọn sản xuất khác nhau.

- Đo lường hiệu quả sản xuất liên quan đến các số liệu như OEE, thời gian chu kỳ, năng suất và chi phí đơn vị, cung cấp thông tin chuyên sâu về việc sử dụng thiết bị, hiệu quả quy trình, chất lượng và hiệu quả chi phí.

- Các nhà sản xuất nhỏ phải đối mặt với những thách thức như nguồn lực hạn chế, vấn đề về khả năng mở rộng, vai trò đa dạng, hạn chế về chuỗi cung ứng và khả năng tiếp cận công nghệ hạn chế.

- Các bước thiết thực để nâng cao hiệu quả bao gồm tiêu chuẩn hóa, bảo trì phòng ngừa, quản lý chuỗi cung ứng, trao quyền cho nhân viên, đảm bảo hiệu quả phân bổ, tối ưu hóa việc lập kế hoạch và lập lịch trình, theo dõi KPI và triển khai hệ thống ERP sản xuất.

Các câu hỏi thường gặp

Hiệu quả sản xuất nói chung có nghĩa là tối đa hóa sản lượng trong khi giảm thiểu việc sử dụng tài nguyên trong quy trình sản xuất.

Một ví dụ về hiệu quả sản xuất là một nhà sản xuất bàn gỗ luôn sản xuất số lượng lớn bàn chất lượng đồng thời giảm thiểu lãng phí nguyên vật liệu, tối ưu hóa quy trình sản xuất và đảm bảo giao hàng đúng hạn để đáp ứng nhu cầu của khách hàng một cách hiệu quả.

Hiệu quả sản xuất tốt đạt được khi một quy trình sản xuất hoạt động với công suất tối đa, giảm thiểu lãng phí và sử dụng hiệu quả các nguồn lực để đạt được mức sản lượng cao.

Công thức tính hiệu quả sản xuất khác nhau tùy thuộc vào số liệu cụ thể được đo lường, chẳng hạn như OEE (Hiệu suất thiết bị tổng thể), được tính là Tính khả dụng x Hiệu suất x Chất lượng.

Bạn cũng có thể thích: Định tuyến sản xuất – Định nghĩa, Mẹo và Ví dụ

Nguồn : https://manufacturing-software-blog.mrpeasy.com/production-efficiency/.

Post By Automation Bot.