Sản xuất di động là một phương pháp tổ chức sản xuất bao gồm việc sắp xếp khu vực sản xuất theo cách có thể mang lại hiệu quả cao nhất. Dưới đây là những tiền đề, lợi ích và bất lợi cơ bản của nó.

Bạn cũng có thể nghe bài viết này:

Sản xuất Cell là gì?

Sản xuất theo mô hình di động là một phương pháp tổ chức sản xuất sắp xếp các máy trạm và thiết bị theo trình tự cho phép các sản phẩm di chuyển qua quy trình sản xuất với tốc độ tối đa đồng thời giảm thiểu lãng phí và nỗ lực Logistics. Một tập hợp con của sản xuất tinh gọn và đúng lúc, hệ thống sản xuất di động nhằm mục đích tổ chức thiết bị, máy móc, thùng phụ tùng, công cụ và máy trạm theo cách phù hợp với quy trình sản xuất liên tục được tối ưu hóa từ ô này sang ô khác.

Thay vì xử lý đồng thời một loạt các bộ phận trong một máy trạm, các ô thường được thiết kế để chuyển từng bộ phận qua từng bộ phận, tức là trong luồng một bộ phận. Điều này cho phép sản xuất nhanh chóng nhiều loại sản phẩm tương tự, tức là một dòng sản phẩm, vì các ô riêng lẻ có thể được điều chỉnh độc lập mà không phải sắp xếp lại toàn bộ dây chuyền lắp ráp mỗi khi một biến thể được đặt hàng.

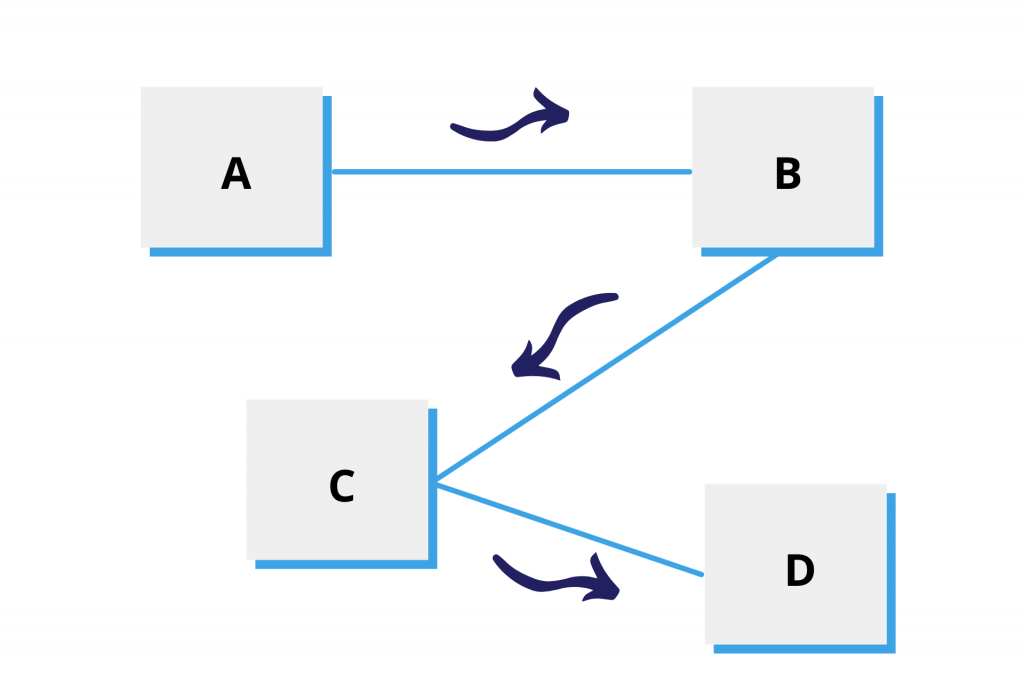

Mỗi Cell đơn lẻ là một đơn vị sản xuất tự cung tự cấp được xác định rõ ràng. Tùy thuộc vào chuỗi ô, các ô có thể có các công nhân chuyên biệt được chỉ định cho mỗi ô hoặc được đào tạo chéo để giám sát công việc của các ô liền kề hoặc toàn bộ chuỗi ô. Mặc dù một ô có thể tạo ra các bộ phận đã hoàn thiện từ đầu đến cuối, nhưng trong hầu hết các trường hợp, các ô được sắp xếp theo một luồng trong đó đầu ra của ô trước là đầu vào cho ô tiếp theo.

Thông thường, các quy trình sản xuất di động được sử dụng trong các cửa hàng việc làm và các môi trường sản xuất khác sử dụng một mức độ tùy chỉnh nhất định, bao gồm các công ty sản xuất điện tử, thiết bị y tế, hàng không vũ trụ và ô tô.

Lịch sử sản xuất Cell

Sản xuất Cell không phải là mới. Ralph Flanders hình dung ra nó lần đầu tiên vào năm 1925. Các công ty Nga đã tiếp nhận khái niệm này vào những năm 1930 sau khi Sergei Mitrofanov khiến những người khác biết đến ý tưởng này bằng một cuốn sách về chủ đề này.

Nhưng vào những năm 1970, sản xuất Cell đã ra đời như một phần của nhóm các sáng kiến mà sau này trở thành phong trào tinh gọn. Ở Nhật Bản, sản xuất di động là công cụ trong nhiều khái niệm tinh gọn, bao gồm cả sản xuất đúng lúc (JIT). Ý tưởng về một đơn vị sản xuất có quy mô phù hợp trong phạm vi công thái học được tối ưu hóa trở nên quan trọng trong việc giảm lãng phí.

Tế bào so với sản xuất truyền thống

Sản xuất Cell khác với sản xuất truyền thống ở nhiều khía cạnh chính, bao gồm:

- Cách trình bày. Trong khi trong môi trường sản xuất khối lượng lớn truyền thống, các tuyến sản xuất được tổ chức theo cách tuyến tính, thường là trong các dây chuyền sản xuất dài, thì trong các hoạt động sản xuất theo mô-đun được tổ chức thành các ô sản xuất khép kín và độc lập hơn.

- Tùy chỉnh. Các dây chuyền sản xuất truyền thống được thiết kế để sản xuất các sản phẩm được tiêu chuẩn hóa trong khi sản xuất di động được sử dụng để sản xuất các sản phẩm có nhiều biến thể. Ví dụ: mỗi ô công việc có thể chịu trách nhiệm cho một cụm lắp ráp con duy nhất được sử dụng trong một sản phẩm, sử dụng các họ bộ phận để tạo ra các biến thể của cụm lắp ráp con.

- Sự tham gia của nhân viên. Theo truyền thống, sản xuất sử dụng cấu trúc quản lý theo cấp bậc, với việc ra quyết định tập trung ở cấp cao nhất. Trong sản xuất theo mô-đun, công nhân của mỗi ô sản xuất được đào tạo chéo và được trao quyền để đưa ra các quyết định có thể dẫn đến hiệu quả cao hơn trong ô làm việc bán tự trị của chính họ.

- Thay đổi theo thời gian. Trong sản xuất truyền thống, việc điều chỉnh dây chuyền sản xuất cho các sản phẩm hoặc biến thể sản phẩm khác nhau thường rất tốn thời gian. Trong sản xuất Cell, thời gian chuyển đổi giảm đáng kể vì mỗi Cell đã được chuyên biệt hóa để tạo ra các biến thể.

Thiết kế Cell sản xuất Cell

Các ô làm việc thời hiện đại đã trở thành những thành phần được thiết kế tốt và có giá trị trong sản xuất. Mọi thứ từ việc lựa chọn công cụ và vị trí của nó trên máy trạm đến số bước và loại ngăn chứa đều được xem xét cẩn thận để đưa vào. Nhiều thiết kế di động được thiết kế để bao gồm cách tiếp cận mô-đun trong đó các máy trạm hoặc phân đoạn có thể được loại bỏ và định cấu hình lại cho các ô khác nhau nếu nhu cầu sản xuất thay đổi do các sự kiện theo mùa.

Một số cân nhắc đi vào một thiết kế Cell âm thanh:

1. Sản phẩm

Các sản phẩm được tạo ra trong Cell phải phù hợp với thiết kế Cell. Các nhà thiết kế cần xác định xem đó là một sản phẩm hoàn chỉnh hay một bộ phận lắp ráp. Nếu nó là cái sau, thì các định tuyến phải được bao gồm cho tác động ngược dòng và xuôi dòng của nó.

Tỷ lệ sản xuất cho sản phẩm cũng nên được xác định. Nếu ô sản xuất tất cả các bộ phận trong một nhóm mặt hàng, thì ô đó có thể yêu cầu công suất dư thừa để giải thích cho các đột biến trong sản xuất. Mặt khác, nếu đó là một trong nhiều ô sản xuất các bộ phận giống nhau, thì công suất có thể bị hạn chế.

Các nhà thiết kế cũng phải tính đến các nhóm sản phẩm. Thông thường, nếu thành phẩm được hoàn thành trong cùng một ô, các bộ phận chung như nút, công tắc, dây và vỏ có thể được sử dụng trên một số sản phẩm trong cùng một dòng sản phẩm. Điều này cho phép tính linh hoạt của các lô nhỏ như một lô để hoàn thành các sản phẩm dưới dạng một “bộ” hàng hóa thành phẩm tương tự.

Cũng đọc của chúng tôi Hướng dẫn toàn diện về Kitting.

2. Quá trình

Các kỹ sư hệ thống thường sử dụng sơ đồ quy trình để hiểu đầy đủ về từng bước của quy trình. Điều này giúp tính toán số lượng máy móc và con người cũng như loại công cụ và thậm chí cả các bộ phận cần thiết để lắp ráp. Nó cũng bao gồm kích thước lô tối ưu và đặc biệt là trình tự các bước trong quy trình.

3. Logistics

Cấu trúc hỗ trợ cũng rất quan trọng trong thiết kế Cell. Điều này bao gồm cách sắp xếp ô, hộp chứa nào được sử dụng và cách chúng phù hợp với công thái học. Nó cũng bao gồm cách các nguyên liệu thô được đưa vào Cell và được sắp xếp để sử dụng cũng như cách chúng được loại bỏ và điều gì xảy ra tiếp theo.

4. Cách trình bày

Với những cân nhắc này, có thể xác định bố cục Cell tối ưu. Cấu trúc vật lý phải tích hợp với các ô khác trong nhà máy và thường sẽ trực quan về cấu hình nào sẽ được sử dụng sau khi hoàn tất các cân nhắc trên.

Các loại bố cục ô

Có nhiều loại bố cục để định cấu hình sản xuất di động. Bao gồm các:

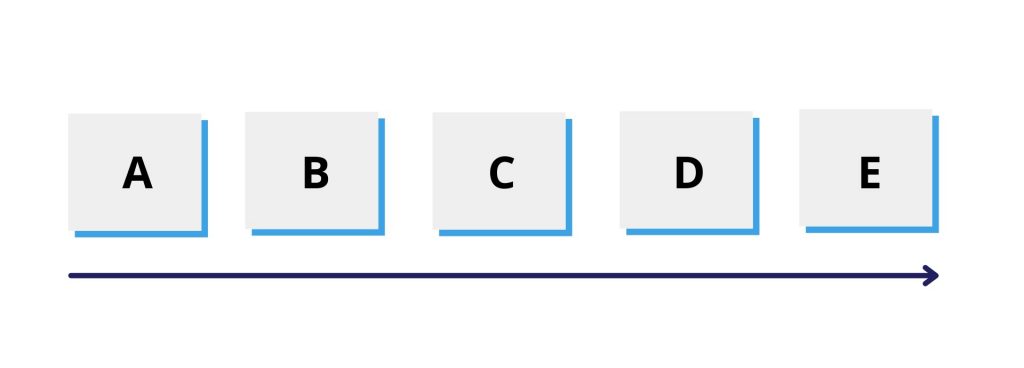

1. tuyến tính

Các ô tuyến tính (còn được gọi là các ô “I”) giống như các dây chuyền lắp ráp nhỏ. Công việc tiến hành theo thứ tự, với mỗi máy gia tăng giá trị cho bộ phận cho đến khi hoàn thành. Các ô tuyến tính yêu cầu quyền truy cập vào cả hai mặt của bố cục để tối ưu hóa. Tuy nhiên, cũng có thể cấu hình nó với một bên là lao động và một bên là nguyên liệu thô hoặc linh kiện tại điểm sử dụng.

Ví dụ: Một ví dụ về ô tuyến tính sẽ là các thùng đựng đồ ăn trưa bằng kim loại chắc chắn, nơi không yêu cầu lặp lại các bước và không cần thiết bị để thực hiện nhiều hơn một nhiệm vụ. Vật liệu được đóng dấu, uốn cong, đánh bóng, bản lề và sơn theo thứ tự cho đến khi thiết bị hoàn thành.

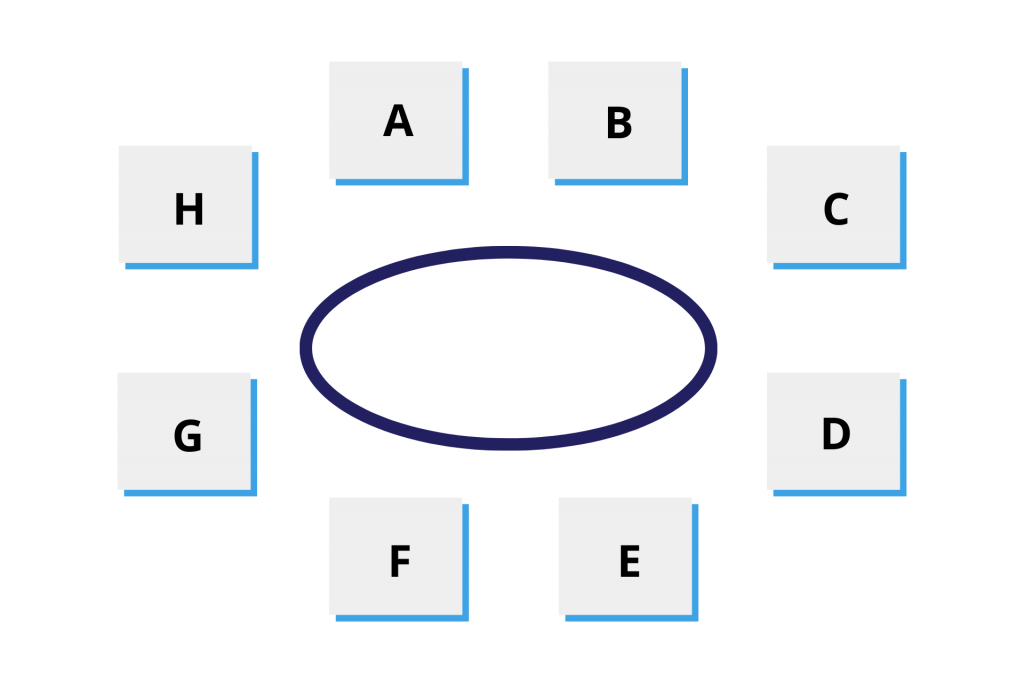

2. lồng

Cấu hình lồng bao gồm một hình tròn hoặc hình vuông thô, thường có một người điều khiển bên trong “lồng”. Các sản phẩm có thể yêu cầu nhiều lượt hoặc lặp lại nhiều lần trên mỗi máy trước khi hoàn thành. Trong cấu hình lồng, mức sử dụng thiết bị có thể thấp và việc sử dụng máy không liên tục dựa trên thiết kế bộ phận.

Ví dụ: Một ví dụ về vòng cách là một cửa hàng gia công CNC sản xuất các cụm vòng bi có tay áo trong đó các tay áo phải được phay hoặc tiện theo dung sai để khớp với nhau, sau đó ép lại với nhau, sau đó khoan để lắp các điểm bôi trơn, sau đó ép lại để lắp Ổ đỡ.

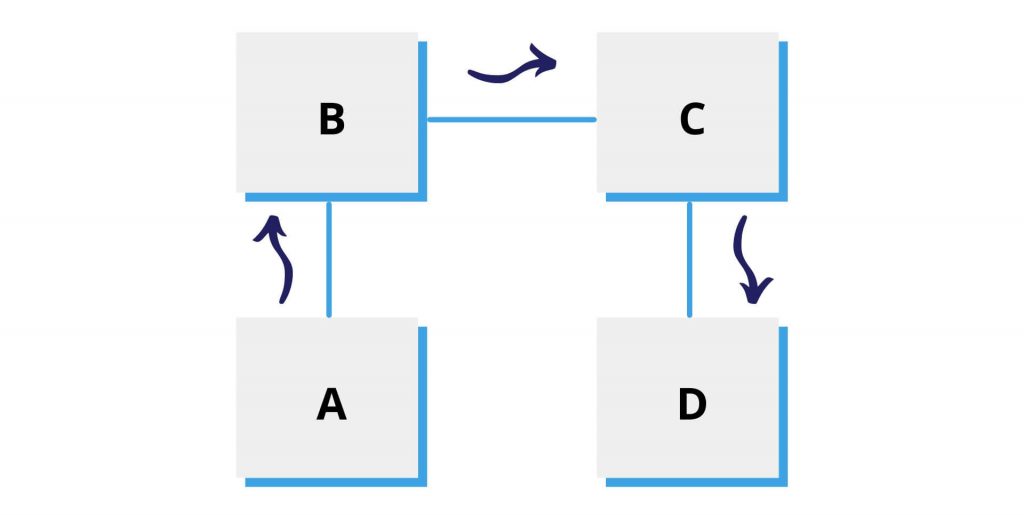

3. hình chữ U

Một trong những thiết kế ô phổ biến nhất là ô hình chữ U. Ở đây, tất cả nhân viên và các bước của quy trình được đưa vào bên trong chữ “U”. Điều này tối ưu hóa đào tạo chéo và giảm thời gian cần thiết để sản xuất bộ phận. Nó cũng làm giảm bớt sự mệt mỏi và cải thiện giao tiếp và hợp tác.

Ví dụ: Một ví dụ về Cell hình chữ U sẽ là sản xuất máy in 3D để bàn đơn giản. Sản phẩm sẽ bắt đầu với việc tán khung và sau đó chuyển sang lắp đặt thanh và ròng rọc. Bước tiếp theo sẽ là lắp đặt động cơ của bộ dây cho đến khi thiết bị hoàn chỉnh ra khỏi đường dây. Trong một ô hình chữ U, cũng có thể có các ô khác có cấu hình khác nhau ở bên ngoài chữ U. Các ô lồng có thể tạo ra các bó dây và cung cấp cho phần lắp ráp bó dây của chữ U. Một lồng khác có thể cắt và đánh bóng các thanh và lắp đặt vòng bi thanh để cung cấp nhu cầu đó trong U.

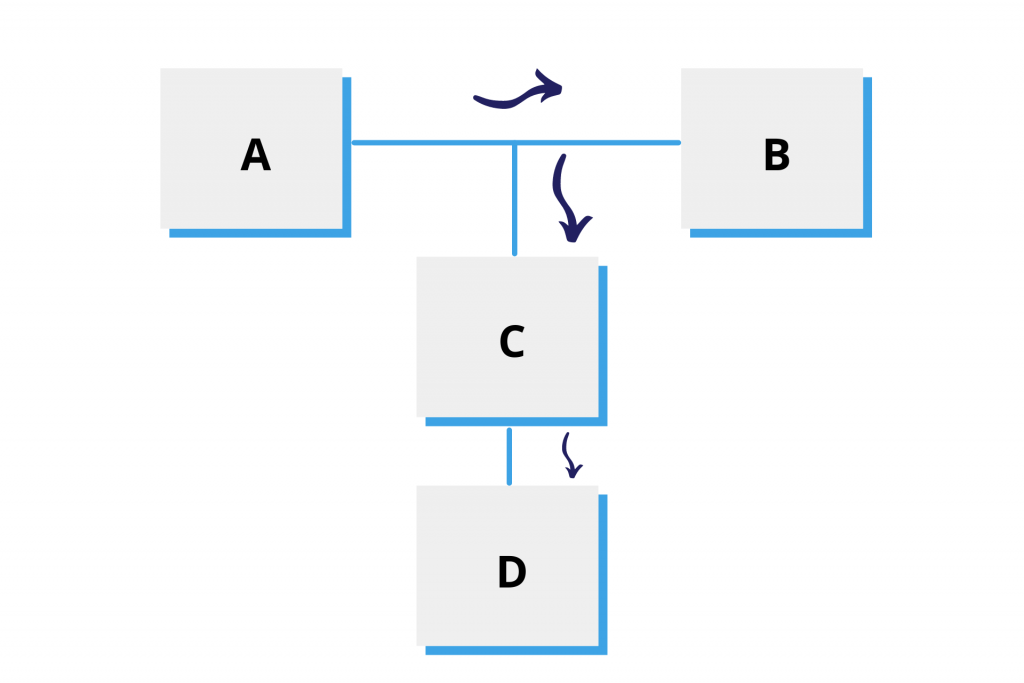

4. hình chữ T

Tế bào hình chữ T được sử dụng cho sản xuất đòi hỏi nhiều nguồn nguyên liệu thô. Các cụm lắp ráp phụ được sản xuất trên cánh tay của chữ “T” và hội tụ thành một chân cuối cùng để lắp ráp và hoàn thiện lần cuối. Các ô hình chữ T hoạt động tốt đối với hàng hóa bán thành phẩm và khi các dòng sản phẩm khác nhau được bảo dưỡng đồng thời.

Ví dụ: Một ví dụ về ô hình chữ T sẽ là mỹ phẩm và hàng tiêu dùng tùy chỉnh, trong đó thành phẩm có thể được bán riêng lẻ hoặc theo bộ với nhiều lần lặp lại. Một nhánh của T có thể cung cấp xà phòng ban đầu tùy chỉnh và cùng một loại kem dưỡng da, trong khi nhánh còn lại sản xuất một khay hoặc túi độc đáo với nhiều tiện ích làm đầy theo đơn đặt hàng. Các bộ dụng cụ sau đó kết hợp với nhau trong đoạn vuông góc cuối cùng của chữ T.

5. hình chữ S và hình chữ Z

Các Cell hình chữ S và Z thường được sử dụng để làm việc xung quanh các vật cản. Đây có thể là một chùm hoặc dầm trong một cơ sở cũ hơn với Lĩnh vực chiết trung để xem xét. Nó cũng có thể được cấu hình xung quanh một cỗ máy hạng nặng như máy CNC hoặc máy uốn kim loại khi việc di chuyển nó là không thực tế hoặc không thể. Khi đã vào vị trí, các ô hình chữ S và Z có thể hoạt động giống như ô chữ U hoặc ô tuyến tính, tùy thuộc vào sản phẩm.

Thiết kế Cell tác động đến thời gian chu kỳ, thời gian thực hiện, lãng phí, mệt mỏi và nhiều vấn đề cần cân nhắc khác và cho phép cải tiến quy trình. Bởi vì các đơn vị có thể có số lượng thấp bằng một đơn vị và vẫn hiệu quả, nó làm giảm công việc trong quy trình và các yêu cầu về Lĩnh vực thường bị quá tải khi phân lô.

Quá trình thực hiện

Quá trình thực hiện ô công việc bao gồm một số bước. Đầu tiên, các sản phẩm của công ty phải được chia thành các nhóm. Các nhóm sản phẩm này có thể là một phần của thiết kế tương tự chỉ khác nhau về kích thước, hình dạng hoặc chức năng. Hoặc chúng có thể được nhóm theo phương pháp sản xuất, chẳng hạn như bước quy trình hoặc chuỗi nhiệm vụ.

Thứ hai, nên tiến hành phân tích dòng sản xuất (PFA) cho các gia đình nhóm lại với nhau. Ở đây, quyết định nhóm các máy bổ sung cho các bộ phận trong mỗi dòng là rất quan trọng. Nó giúp xác định số lượng phụ tùng thay thế và nguyên liệu thô sẽ được yêu cầu. Thông thường, việc nhóm các bộ phận của dòng sản phẩm có thể giảm SKU trong kho bộ phận. Một bộ phận riêng lẻ có thể được tìm thấy tương thích với một thành phẩm khác chỉ với một sửa đổi nhỏ được thực hiện bởi thiết bị của Cell.

Cuối cùng, việc tối ưu hóa các quy trình trong ô có thể xảy ra. Điều này có thể bao gồm các yếu tố nổi bật như số bước giữa các trạm trong một ô hoặc khoảng cách từ ô hiện tại đến ô tiếp theo trong định tuyến.

Nó cũng có thể bao gồm lập kế hoạch xử lý vật liệu, dòng sản phẩm từ trạm đến trạm, chi phí nhà máy cố định và chi phí lao động.

Nhược điểm và hạn chế của sản xuất Cell

Sản xuất theo dạng Cell là lý tưởng cho quy trình sản xuất đơn chiếc và lô nhỏ. Nhưng có những hạn chế và nhược điểm:

- Sử dụng thiết bị – Trong quy trình sản xuất, tự động hóa tốc độ cao có thể làm tốt hơn các nhiệm vụ đòi hỏi nhiều bước chính xác. Trong sản xuất Cell, thiết bị trong Cell có thể đạt tỷ lệ sử dụng thấp. Điều này làm tăng tác động của CapEx ROI đối với thiết bị đắt tiền hơn.

- tắc nghẽn bảo trì – Trong các ô làm việc, không có gì lạ khi ô chứa một loại máy cụ thể. Nếu thiết bị đơn lẻ đó bị hỏng, dây chuyền sẽ ngừng hoạt động và quá trình sản xuất có thể bị tắc nghẽn.

- Những vấn đề hành chính – Lập kế hoạch và mua hàng cho một nhà máy di động phức tạp hơn so với sản xuất theo quy trình và hàng loạt. Điều này cũng đúng với các hệ thống MRP. Các công ty có thể thấy rằng phần mềm hoạt động tốt trong môi trường sản xuất liên tục hoặc theo quy trình thiếu chức năng lập kế hoạch và thực thi trong môi trường di động. Nhiều công ty vận hành môi trường sản xuất hỗn hợp nơi các Cell cung cấp dây chuyền sản xuất truyền thống. Phần mềm sản xuất được chọn phải có khả năng đáp ứng trơn tru cả hai.

- Các vấn đề về nhóm gia đình – Chỉ vì các bộ phận có thể trông giống nhau không có nghĩa là chúng có thể hoán đổi cho nhau. Điều này có thể có nghĩa là thời gian thiết lập vẫn có thể tạo ra độ trễ về hiệu quả ngay cả khi các bộ phận được khớp chặt chẽ.

- Tế bào được thiết kế tồi – Các ô được thiết kế kém về hình dạng hoặc thiếu hiểu biết sâu sắc về các bước của quy trình có thể làm tăng sự kém hiệu quả và lãng phí hơn là loại bỏ nó.

Ưu điểm của sản xuất Cell

Sản xuất Cell cũng có nhiều lợi thế. Nếu được thiết kế tỉ mỉ và tối ưu hóa cho quy trình và nếu được thực hiện chính xác trong quá trình triển khai, một ô công việc có thể mang lại nhiều lợi ích. Những lợi ích này bao gồm:

- Cải thiện giao tiếp giữa các công nhân.

- Giảm thời gian chuyển đổi.

- Rút ngắn thời gian thực hiện giữa đặt hàng và giao hàng.

- Giảm đáng kể hàng tồn kho Work-in-Process.

- Yêu cầu về Lĩnh vực giảm dẫn đến việc thuê hoặc sở hữu ít Lĩnh vực hơn.

- Giảm đáng kể lãng phí cả về năng lực sản xuất cũng như tài nguyên vật liệu.

- Xác định lỗi nhanh hơn do không có sản xuất ngược dòng “đệm”, dẫn đến kiểm soát chất lượng tốt hơn và chất lượng sản phẩm cao hơn.

- Thực hiện dễ dàng hơn các chiến lược không khiếm khuyết.

- Cải tiến liên tục đã ăn sâu vào quá trình sản xuất theo từng Cell vì mỗi Cell sản xuất đều tìm cách tối ưu hóa các quy trình của mình và giảm lãng phí.

Chi phí liên quan đến sản xuất Cell

Do sự khác biệt trong việc sử dụng thiết bị trong sản xuất di động so với quy trình, liên tục và hàng loạt, vốn đầu tư có thể cao hơn. Tuy nhiên, nó không phải là thường xuyên để nhận ra tiết kiệm chi phí đáng kể. Những khoản tiết kiệm này được tích lũy qua một số yếu tố góp phần. Nhìn chung, chi phí lao động có thể giảm khi công nhân đi bộ ít hơn. Việc đóng gói tại nhà máy có thể được giảm bớt khi các yêu cầu về vận chuyển và dàn dựng được sắp xếp phù hợp.

Tất nhiên, là một thành phần thiết yếu của sản xuất tinh gọn, các ô làm việc có thể cắt giảm chi phí bị lãng phí. Khi việc đào tạo chéo nhân viên trong phòng gia tăng và cải thiện, điều này cũng có thể tác động tích cực đến chi phí chất lượng.

Cuối cùng, với chất lượng và thời gian giao hàng tốt hơn, uy tín thương hiệu được nâng cao, dẫn đến doanh số bán hàng cao hơn và kinh doanh nhiều hơn. Và các Cell thậm chí có thể giúp ích trong quá trình lặp đi lặp lại việc thiết kế các sản phẩm mới mà trước đây chưa từng nghĩ đến.

Sản xuất Cell không dành cho mọi ngành công nghiệp. Nó phải được thiết kế tốt, được lập sơ đồ quy trình đầy đủ và không ngừng cải tiến để tạo ra lợi ích. Tuy nhiên, với phần mềm sản xuất phù hợp, nó có thể tăng cường lợi ích và giảm thiểu nhược điểm của nó.

điểm chính

- Trong môi trường sản xuất di động, các Cell, thiết bị, máy móc, thùng linh kiện, công cụ và máy trạm được tổ chức theo cách phù hợp với quy trình sản xuất liên tục được tối ưu hóa.

- Mỗi ô trong một cơ sở sản xuất là một đơn vị sản xuất tự cung tự cấp được xác định rõ ràng, nơi công nhân được đào tạo chéo về tất cả các thiết bị và công cụ trong ô.

- Khi thiết kế một Cell, người ta phải xem xét sản phẩm, quy trình, Logistics và bố cục.

- Có nhiều cách bố trí ô làm việc khác nhau đáp ứng các yêu cầu khác nhau, ví dụ: hình tuyến tính hoặc hình chữ I, hình lồng, hình chữ U, hình chữ T và hình chữ S hoặc hình chữ Z.

- Quá trình triển khai bao gồm một số bước lập kế hoạch, nhóm sản phẩm và nỗ lực tối ưu hóa nhất quán.

- Khi được lên kế hoạch và thực hiện đúng cách, việc áp dụng phương pháp sản xuất di động có thể cải thiện giao tiếp tại xưởng, rút ngắn thời gian thực hiện, giảm WIP, yêu cầu về Lĩnh vực và lãng phí, đồng thời cải thiện chất lượng sản phẩm của bạn.

Các câu hỏi thường gặp

Một ví dụ về sản xuất theo mô hình Cell là một dây chuyền lắp ráp ô tô trong đó các ô sản xuất khác nhau chịu trách nhiệm cho các nhiệm vụ cụ thể như lắp ráp động cơ, lắp ráp khung gầm và lắp đặt nội thất.

Sản xuất Cell được sử dụng trong nhiều ngành công nghiệp khác nhau, bao gồm ô tô, điện tử, hàng không vũ trụ, dược phẩm, hàng tiêu dùng, v.v., nơi nó có thể được thực hiện ở cả cơ sở sản xuất quy mô lớn và môi trường sản xuất quy mô nhỏ hơn. Nó đặc biệt có lợi trong các tình huống sản xuất khối lượng lớn hoặc khi cần có sự linh hoạt để đáp ứng nhu cầu thay đổi của khách hàng và các biến thể của sản phẩm.

Sản xuất theo lô liên quan đến việc tổ chức sản xuất thành các ô khép kín để sản xuất hiệu quả các sản phẩm khác nhau, trong khi sản xuất theo lô nhóm các sản phẩm tương tự với nhau với số lượng lớn hơn để xử lý hiệu quả hơn.

Bạn cũng có thể quan tâm: Tổ chức kho – Cách thiết lập kho vận hành trơn tru

Nguồn : https://manufacturing-software-blog.mrpeasy.com/cellular-manufacturing/.

Post By Automation Bot.