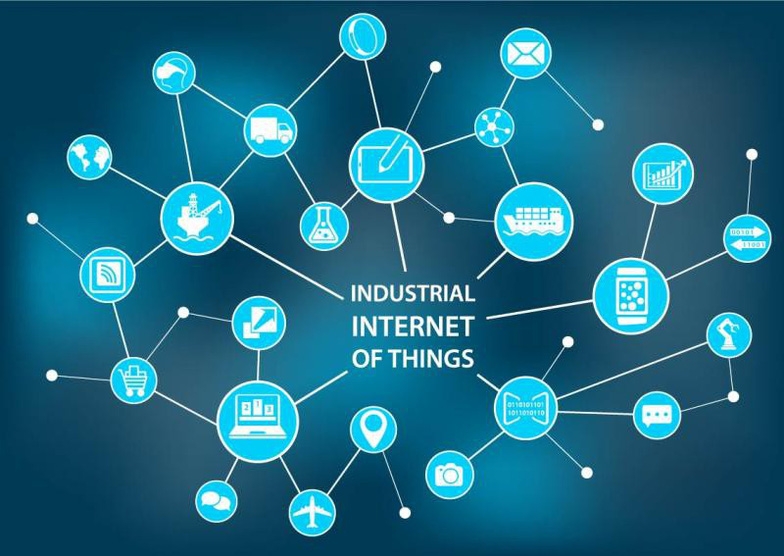

Internet vạn vận công nghiệp, hay còn được nhắc đến với khái niệm “Industry 4.0” hoặc “Industrial IoT”, phần nhiều được nhìn nhận là một vấn đề rộng mang tới nhiều khái niệm hơn là những giải pháp thực tế.

Tuy nhiên đối với tự động hóa và giám nhà máy, nhằm giúp các nhà máy trở nên thông minh hơn, tăng cường khả năng kết nối và tự động hóa, thì khái niệm này trở nên thực tế hơn mang lại những lợi ích lớn về chất lượng sản phẩm, tối ưu hóa tài nguyên, an toàn và giảm thiểu chi phí.

Xác định lý do vì sao cần số hóa và áp dụng IIOT

IIOT hóa cũng như số hóa nhà máy là một khoản đầu tư để nâng cao hiệu quả hoạt động của sản xuất. Tuy nhiên có những khoản chúng ta không thể hình dung được việc này có thể mang lại lợi ích gì vì nó hơi mơ hồ so với những khái niệm cũ trước đây.

“Tất cả điều này nghe có vẻ tuyệt vời về mặt lý thuyết, nhưng có vẻ tốn kém. Làm cách nào để tôi có thể chứng minh rằng đây là một khoản đầu tư xứng đáng?

Chúng ta có thể điểm qua một số lợi ích cơ bản khi triển khai IIOT và số hóa nhà máy như sau :

- Luồng công việc được cải thiện

- Loại bỏ sai số do thống kê tay

- Dễ phát hiện vấn đề nảy sinh đột xuất không mong muốn

- Giảm downtime

- Lịch sản xuất đạt tối ưu

- Giảm chi phí sản xuất

- Tăng lợi thế cạnh tranh

- Bảo trì tiên đoán

Việc tìm hiểu lý do vì sao chúng ta cần triển khai IIOT và số hóa nhà máy sẽ mang lại độ quyết tâm cũng như mạnh dạn tiến đến thời đại công nghệ số cho ban quản lý nhà máy.

Đánh giá lại quy trình h I Iooạt động

Đánh giá lại quy trình làm việc (WorkFlow) và xem xét trạng thái của các trung tâm làm việc / đơn hàng khu vực sản xuất hiện có. Trong môi trường không cần giấy tờ, tình trạng chính xác của các nhà điều hành, trung tâm làm việc, đơn đặt hàng, hoạt động, v.v … đều dễ dàng được truy xuất và đánh giá trên cơ sở thời gian thực.

Khi xem xét lại quy trình sẽ giúp BQL có cái nhìn trực quan hơn công đoạn nào cần triển khai số hóa và áp dụng IIOT. Qua việc đánh giá, chúng ta sẽ xem xét các khả năng thu thập bằng thiết bị tự động (sensor, tích hợp dữ liệu từ máy ) tại một số khu vực quan trọng.

Đánh giá các yếu tố trở ngại khi áp dụng IoT

Xác định các thử thách và tồn tại có thể có do môi trường hoặc các vấn đề kỹ thuật. Hoặc là những yêu cầu về cải tiến quá trình được chỉ định bởi ban điều hành. Nói ngắn gọn, các yếu tố trở ngại có thể là các vấn đề cụ thể hoặc bao quát.

Cụ thể như việc chuyển đổi một thiết bị hiện hữu sang Ethernet hoặc bao quát như làm giảm chi phí sản xuất xuống 10% trong vòng 5 năm tới. Với mỗi trường hợp, việc trình bày các khó khăn và trở ngại tạo ra sự khác biệt lớn cho nhà cung cấp.

Một số trở ngại thường thấy là : Máy móc quá cũ, các sensors không còn khả năng đáp ứng, nhiều chủng loại máy, thiết bị cũ, chưa có hệ thống mạng của nhà máy….

Ví dụ:

Một quản lý sản xuất của một công ty sản xuất máy triển khai một hệ thống nhà máy sản xuất tích hợp máy tính (Computer Integrated Manufacturing – CIM) nhiều năm trước. Hiện nay, công ty này được mua lại và các quy trình của nó phải được tích hợp với hoạt động của công ty mới, bao gồm MES cũng như các tiêu chuẩn điều khiến quá trình vận hành. Hệ thống CIM đã lắp đặt không đáp ứng được các yêu cầu hiện tại và dẫn tới giảm khả năng vận hành.

Thay thế toàn CIM không phải là một lựa chọn, nhưng nhà máy cần phải hoạt động có hiệu quả hơn và tương tác tốt hơn với quy trình hoạt động của toàn bộ công ty. Người quản lý cần một giải pháp cung cấp quá trình giảm sát các điều kiện kết nối thông minh giúp tối ưu hệ thống CIM hiện hữu và kết nối tới MES mới.

Ưu tiên các mục tiêu hoạt động trọng điểm

Phát triển các mục tiêu hoạt động xung quanh các yếu tố trở ngại, và ưu tiến chúng theo thứ tự quan trọng. Ngoài ra ưu tiên các mục tiêu hoạt động cho phép các nhà tích hợp và nhà cung cấp có thể lựa chọn giải pháp nhà máy thông minh – smart factory linh hoạt nhất.

Điều này đảm bảo rằng các mục tiêu hoạt động sẽ đáp ứng khi hoàn thành dự án, và trong chi phí vận hành và bảo dưỡng trong dài hạn được tính đến nếu có nhu cầu mở rộng hoặc cắt giảm trong tương lai.

Ví dụ:

Một quản đốc cho một công ty nước giải khát phải cắt giảm chi phí lao động, đồng thời kết nối các dây chuyền đóng chai cũ tới hệ thống thực thi sản xuất – MES mới để cho phép điều khiển và giám sát ở cả cấp độ doanh nghiệp và quản lý.

Sau khi xác định vấn đề chính là thiếu khả năng điều khiển và giám sát trên dây chuyền, vị quản đốc này đã kết luận rằng cần ưu tiên tối đa hóa khả năng giám sát của tất cả các dây chuyền từ 1 đến 8 theo thời gian thực trên Dashboardcủa nhà máy. Từ đây, các cảm biến và các giao thức được kiểm tra để xem xác giải pháp và các công nghệ có thể kết nối các loại cảm biến và thiết bị truyền động tới hệ thống SCADA hay không.

Lên danh sách các thiết bị và quy trình cần thu thập dữ liệu bằng IIOT

Một số nhà máy sử dụng nhiều loại thiết bị từ nhiều hãng sản xuất khác nhau, nhiều chuẩn truyền dữ liệu khác nhau, điều này sẽ gây nhiều khó khăn khi triển khai. Trước đây, sự phân chia giữa các field bus, hệ thống mạng cấp nhà máy, mạng điều khiển và các lớp ứng dụng của các hoạt động công nghiệp được định nghĩa rõ ràng và riêng biệt.

Điều này có lợi trong phân chia rõ ràng công việc giữa các cấp quản lý nhà máy và bộ phận IT, nhưng không phù hợp để tối ưu hóa khả năng hoạt động và mở rộng.

Mặc dù đây là những sự thay đổi bước đầu, nhưng quan trọng là phải hiểu rõ cách thức các thiết bị đầu cuối, các giao thức, và các giao diện vật lý nó vẫn là yếu tố quan trọng đồng bộ được các thiết bị cuối, các giao thức và các giao diện vật lý được kiểm soát liên tục từ nhà máy cho tới tất cả các máy trạm ảo. Nói một cách ngắn gọn, kết nối là vấn đề đầu tiên và quan trọng nhất của IIoT.

Việc lên danh sách cùng với sơ đồ layout của nhà máy đính kèm vị trí, chi tiết về các thiết bị sẽ giúp các nhà tư vấn triển khai có kế hoạch cụ thể hơn những việc cần phải làm để áp dụng IIOT và số hóa.

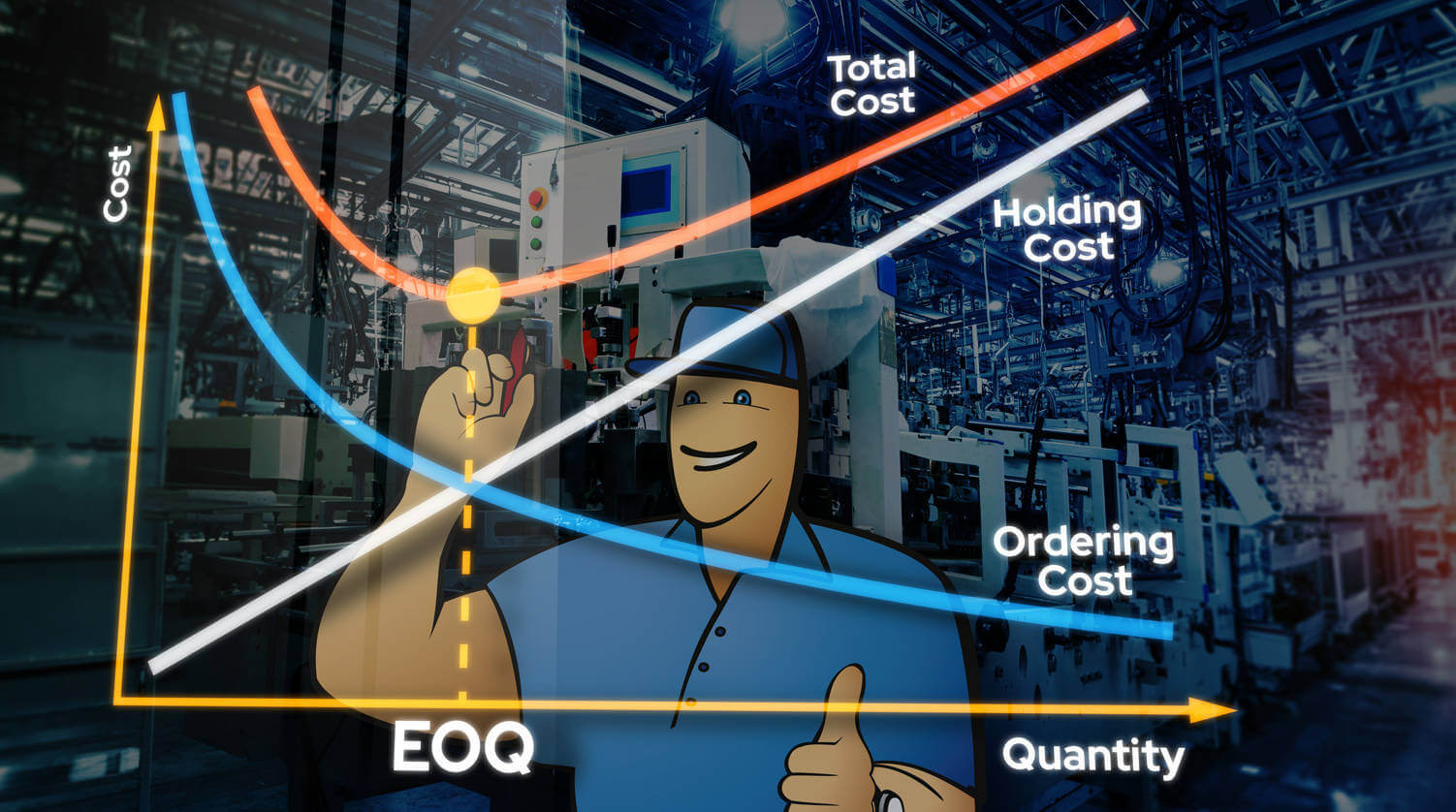

Lựa chọn thiết bị và thông tin thu thập

Thiết bị chuyển đổi số, thu thập dữ liệu và IIOT ở ngoài thị trường rất nhiều, tuy nhiên để phù hợp với mục đích nhu cầu cũng như điều kiện hoạt động của nhà máy cũng cần phải xem xét chi tiết. Vì giai đoạn này chúng ta cần xem xét và tối ưu hóa số lượng thiết bị cũng như loại dữ liệu thu thập. Nếu không sau này chúng ta sẽ có những dữ liệu dư thừa cũng như chi phí bảo trì cho các thiết bị cao hơn, thời gian hoàn vốn lâu hơn.

Giai đoạn này việc lựa chọn các thông tin thu thập cũng rất quan trọng. Các cơ sở sản xuất công nghiệp ngày nay tạo ra rất nhiều dữ liệu. Ví dụ, trong các nhà máy sản xuất ô tô, có thể có tới 8000 thiết bị được kết nối trong một mạng duy nhất.

Trong sản xuất hàng tiêu dùng, con số này có thể vượt quá 12000. Trong cả hai trường hợp, các cảm biến chuyển động và vị trí ngày được kết nối với nhau nhiều hơn, thông qua các bộ cách ly PLC. Sau khi các thiết bị này được kết nối, thử thách đặt ra là đưa tất cả dữ liệu này vào hoạt động.

Trong nhiều năm, các công ty dữ liệu doanh nghiệp tận dụng các cụm dữ liệu để mang sức mạnh của dữ liệu lớn từ nền tảng B2C kỹ thuật số (Business to Consumer) vào tự động hóa công nghiệp nhưng thành công rất hạn chế. Điều này phần lớn do sự thiếu kết nối, sự phức tạp của các nhà máy sản xuất và lượng dữ liệu được tạo ra trong một doanh nghiệp. Điều đó cho thấy, các cải tiến gần đây về tăng cường băng thông hệ thống mạng công nghiệp và ứng dụng các máy tính biên dạng mô đun cho phép các nhà máy dễ dàng điều chỉnh để đáp ứng được các luồng dữ liệu.

Đây là lý do tại sao phải khảo sát kỹ càng và ước tính nhu cầu băng thông để lựa chọn nhà mạng đáp ứng đủ cho nhu cầu trong hiện tại và phát triển trong tương lai. Các nhà vận hành có thể nhanh nhanh chóng triển khai các giải pháp thông minh cho phép phân tích thời gian thực on-premise bộ để kết nối giữa mạng LAN tại nhà máy, mạng LAN điều khiển, và các hệ thống mạng mạng doanh nghiệp.

Việc đảm bảo khả năng gia tăng kết nối giữa cấp nhà máy và khu vực điều khiển sẽ mang lại lợi ích đáng kết. Ví dụ, theo một nghiên cứu gần đây về công nghiệp 4.0 của McKinsey & Company, một công ty khoáng sản toàn cầu đã có thể chuyển các dữ liệu cục bộ được thu thập vào quá trình tối ưu hóa làm tăng năng suất 3,7% tương đương với 20 triệu đô la mỗi năm.

Do lượng dữ liệu khổng lồ mà một hệ thống mạng có thể tạo ra trong một ngày, việc truyền dẫn và lưu trữ các dữ liệu trên hệ thống mạng công nghiệp không dễ dàng. Tuy nhiên, với các cải tiến và phát triển của các máy tính nhúng và các hệ thống mạng công nghiệp không dây, quá trình xử lý và lưu trữ “luồng dữ liệu” cho phép các hoạt động sản xuất từ nhỏ đến lớn dễ dàng ghi lại dữ liệu sản xuất của các năm dễ dàng, nhanh chóng cảnh bảo tới phòng điều khiển khi có bất kỳ sự cố nào xảy ra theo thời gian thực.

Mục đích là biến dữ liệu thành thông tin cho phép các công ty gia tăng vòng đời sản phẩm theo từng năm, trong khi đó vẫn có thể ngăn ngừa được các nguy cơ lỗi hệ thống trước khi xảy ra.

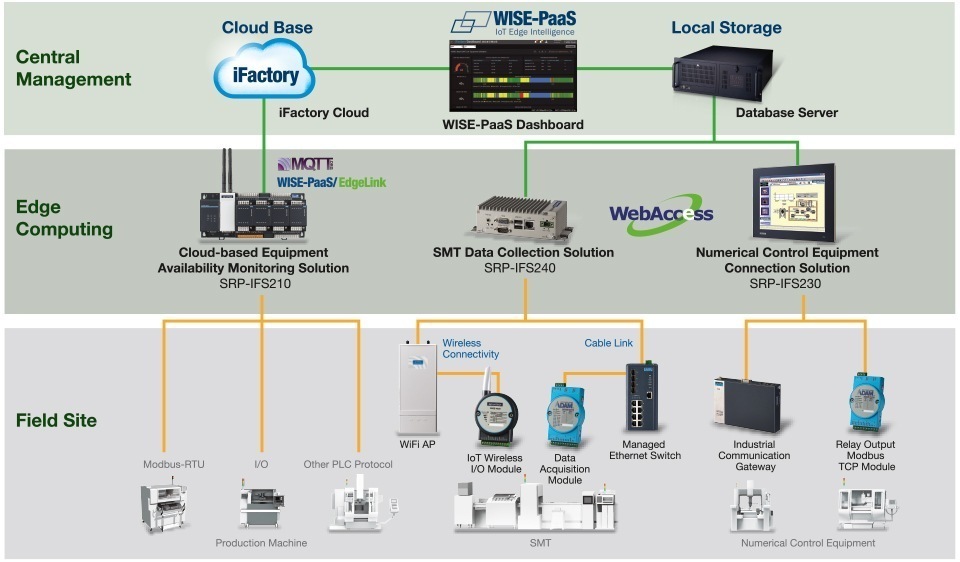

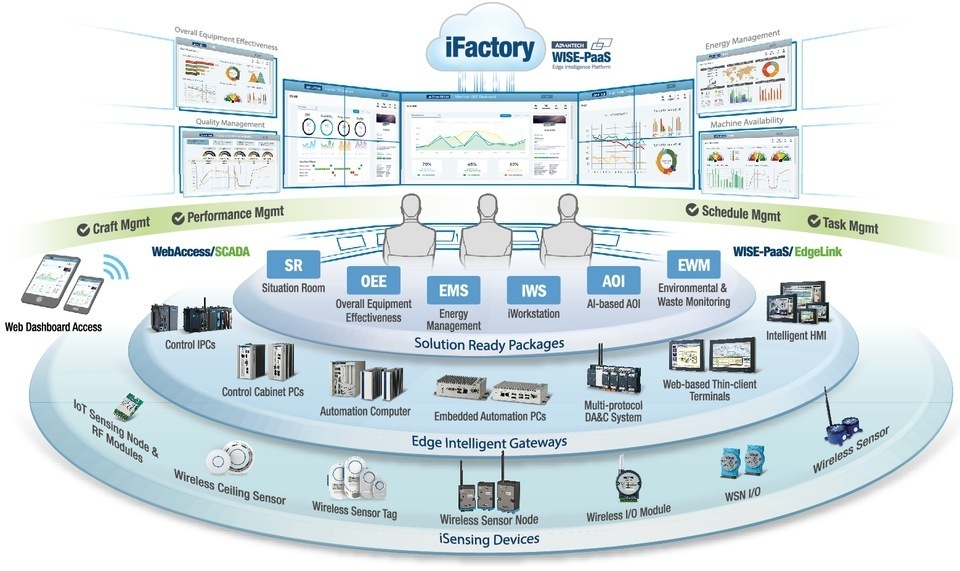

Platform xử lý và tạo các báo cáo, Dashboard

Khi dữ liệu đã được chuẩn hóa đầu vào, thì lớp phía trên cùng sẽ là các platform xử lý các tín hiệu thành những dữ liệu mong muốn. Tại đây chúng tôi có thể nêu tên một số platform điển hình : Advantech SRP ( Solution Ready Platform) , SAP Leonardo , Microsoft Azure. Việc lựa chọn Platform nào hoàn toàn dựa vào mong muốn của ban quản lý, Kinh nghiệm của đơn vị tư vấn , khả năng tích hợp với các hệ thống hiện hữu của doanh nghiệp như ERP, MES,…

Kế hoạch triển khai cụ thể

Thông thường các nhà máy đều sản xuất liên tục nên việc áp dụng 1 công nghệ mới vào nhà máy sẽ mất nhiều thời gian hơn vì phải luôn đảm bảo kế hoạch sản xuất của doanh nghiệp. Vì thế có 1 kế hoạch triển khai kết hợp cùng kế hoạch sản xuất hợp lý sẽ tránh được việc nghẽn cổ chai, hoặc downtime sản xuất không cần thiết. Một số đề xuất phương án triển khai có thể là :

- Triển khai mẫu Pilot tại 1 khu vực, tối ưu hóa cho khu vực này sau đó áp dụng cho các khu vực khác tương tự có kế hoạch

- Triển khai song song tại nhiều nơi ngưng sản xuất trong nhà máy

- Triển khai tổng thể 1 lần : Phương án này áp dụng cho những nhà máy mới , chưa có sản xuất liên tục.

Việc triển khai IIoT và số hóa nhà máy bắt buộc sự tham gia chặt chẽ giữa các nhóm IT (công nghệ thông tin) và OT (kỹ thuật hoạt động). Đầu tư số hóa sẽ cần những sáng kiến của IT và việc thiết kế cũng như dây chuyền vận hành chắc chắn sẽ cần đến OT. Sự kết hợp sữa IT và OT rất cần thiết để triển khai thành công các giải pháp và sáng kiến IIoT.

Triển khai số hóa và IIoT tạo ra nhiều lợi thế cho một doanh nghiệp. Một số trong số này thường bị bỏ qua, nhưng thực sự dẫn đến tiết kiệm chi phí lớn.

Bài viết trên được tham khảo và sửa đổi theo kinh nghiệm cá nhân để phù hợp hơn cho việc triển khai số hóa nhà máy tại Việt Nam.