Điện tử như một phân khúc công nghiệp đang chuẩn bị để thực hiện và lấy giá trị thông qua việc thực hiện Công nghiệp 4.0. Áp lực cạnh tranh trước đại dịch và sự gián đoạn rộng rãi về cung và cầu, kết hợp với sự sẵn có của lực lượng lao động trong cuộc khủng hoảng COVID, đã thúc đẩy những người đương nhiệm trong ngành đầu tư vào các công nghệ cơ bản của Công nghiệp 4.0 như MES. Mục tiêu là đảm bảo họ có thể đạt được lợi ích tự động hóa, cải thiện thông lượng, chất lượng tốt hơn và truy xuất nguồn gốc chuỗi cung ứng đầu cuối.

Để đạt được điều đó, các OEM và nhà sản xuất trong lĩnh vực này cần lập kế hoạch và đạt được số hóa toàn chuỗi giá trị. Nhu cầu ngắn hạn là đảm bảo sự hài lòng của khách hàng, duy trì mức chất lượng và hỗ trợ vòng đời sản phẩm.

Trọng tâm của khách hàng này cần được củng cố thông qua việc giám sát và thúc đẩy các đối tác chuỗi cung ứng – các nhà sản xuất hợp đồng, EMSs và ODMs để áp dụng các công cụ công nghệ phù hợp trong hoạt động tương ứng của họ, thúc đẩy việc tạo ra giá trị tối đa có thể cho toàn bộ chuỗi.

Trong một báo cáo trước đại dịch1,McKinsey nhấn mạnh các xu hướng chính ảnh hưởng đến các công ty sản xuất điện tử trong việc theo đuổi công nghiệp 4.0. Theo chúng tôi , đại dịch đã củng cố thêm những xu hướng này trong khi có thể buộc ban lãnh đạo hàng đầu của các công ty phải điều chỉnh sự hiểu biết của họ và đẩy nhanh các hoạt động để đối phó với áp lực thị trường mới:

- Ngành công nghiệp này đang phải đối mặt với vòng đời công nghệ sản phẩm ngày càng giảm; nâng cấp công nghệ thường xuyên hơn và nhanh hơn bao giờ hết.

- Nhu cầu về số lượng biến thể sản phẩm lớn hơn đang tăng lên, ngụ ý ngay cả trong sản xuất hàng loạt, nhu cầu xử lý nhiều biến thể hơn trên cùng một dây chuyền sản xuất đã tăng lên. Thị trường cũng ngày càng trở nên cạnh tranh hơn.

- Một lực lượng lao động lành nghề đang trở nên khó tìm và giữ chân hơn. Doanh thu công nhân cao và chi phí lao động ngày càng tăng đang trở nên phổ biến. Đại dịch tiếp tục ảnh hưởng đến sự sẵn có của người lao động do phong tỏa và các chỉ tiêu xa cách xã hội, điều này làm tăng xu hướng được McKinsey nhấn mạnh.

- Thiếu nguyên liệu thô, các quy định nghiêm ngặt và nhận thức của người tiêu dùng đang thúc đẩy ngành công nghiệp hướng tới một mô hình dựa trên nền kinh tế tuần hoàn sinhthái hơn 2.

Ứng phó với áp lực: động lực cho công nghiệp 4.0 trong điện tử

Sự chuyển đổi của ngành Công nghiệp Điện tử bắt đầu bằng việc kiểm tra các thực tiễn sản xuất và chuỗi cung ứng. Điều này bao gồm những cải tiến trong việc mua lại vật liệu, sản xuất sản phẩm, lao động và quản lý chất lượng. Dọc theo những dòng này, McKinsey lưu ý một vài động lực chính của Công nghiệp 4.0 cho ngành Điện tử:

- Kiểm soát vòng kín thông qua kiểm tra chất lượng nội tuyến dựa trên cảm biến, chuyển thành kiểm soát và quản lý chất lượng tự động và thời gian thực.

- Giảm sự phụ thuộc vào lao động thủ công thông qua việc theo đuổi tự động hóa rộng rãi, bao gồm phân tích nâng cao, AR / VR và thu thập dữ liệu tự động.

- Truy xuất nguồn gốc trong chuỗi giá trị, để mở rộng vượt ra ngoài truy xuất nguồn gốc vật liệu đơn giản và bao gồm tất cả các khía cạnh của quy trình sản xuất và chuỗi cung ứng.

Giải pháp MES truy xuất nguồn gốc điện tử

Theo truyền thống, các ứng dụng MES đã được triển khai trong sản xuất điện tử để đảm bảo truy xuất nguồn gốc vật liệu, duy trì tài liệu quy trình đầy đủ và cung cấp kiểm soát quy trình tổng thể. Một MES hiện đại có khả năng cung cấp cho các nhà sản xuất nhiều hơn thế; trên thực tế, nền tảng dữ liệu MES phù hợp, được bật IIoT và có khả năng tích hợp với các ứng dụng IT cả từ lớp tự động hóa đến lớp ERP / SCM / WMS, có thể đóng vai trò là nền tảng để cung cấp tất cả các trình điều khiển giá trị chính được McKinsey nhấn mạnh.

Trước tiên, chúng ta hãy xem xét truy xuất nguồn gốc trước khi chuyển sang các lợi ích khác mà MES hiện đại mang lại. Đầu tiên là đảm bảo tính toàn vẹn và tính xác thực của sản phẩm. Các doanh nghiệp và người tiêu dùng trong ngành công nghiệp ô tô và bán dẫn đang mất khoảng 3 tỷ đô la và 75 tỷđô la hàng năm 3, tương ứng với hàng giả.

Cho dù đó là chip nhớ giả hay linh kiện ô tô được tân trang lại được bán dưới dạng mới, hàng năm hàng giả hàng điện tử và phụ kiện ô tô đều tăng vọt trên thị trường với số lượng lớn. Truy xuất nguồn gốc sản phẩm đạt được ưu tiên và tầm quan trọng rõ ràng để chống hàng giả. Chúng ta hãy kiểm tra loại truy xuất nguồn gốc nào là mong muốn trong cơ sở hạ tầng và chuỗi giá trị hỗ trợ Công nghiệp 4.0.

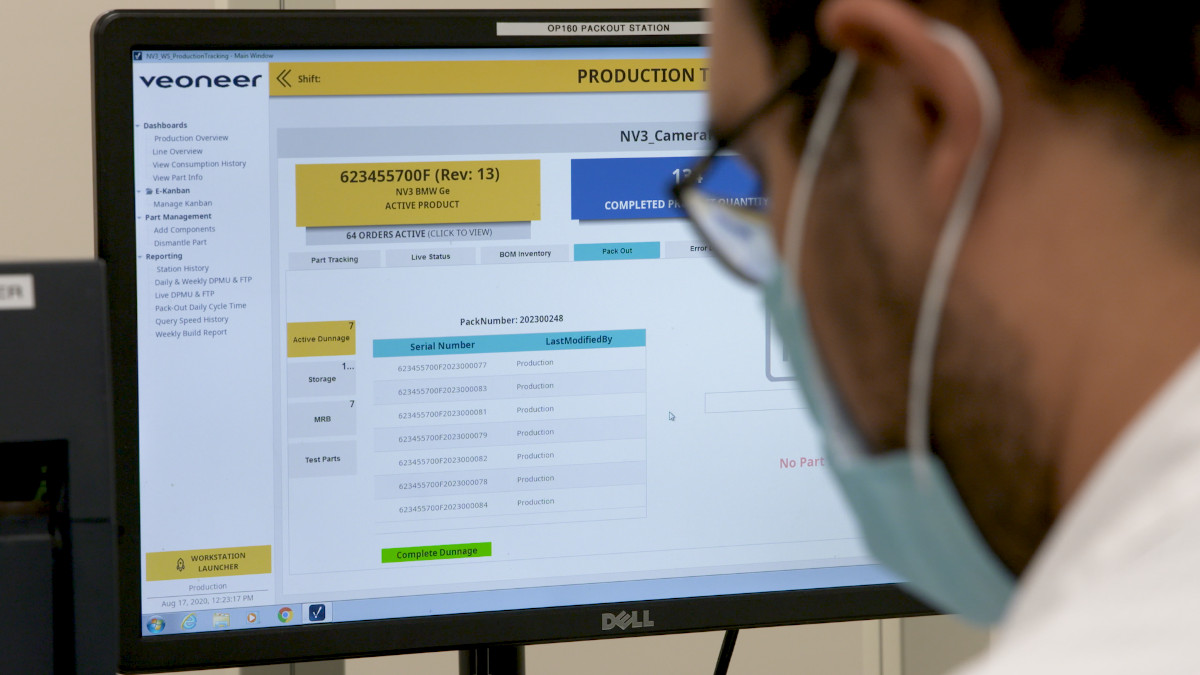

Truy xuất nguồn gốc trong một nhà máy điện tử hiện đại, bất kể đó là nhà sản xuất hợp đồng, nhà cung cấp ODM hay EMS, bắt đầu từ quản lý vật liệu. Quản lý vật liệu bao gồm một hồ sơ đầy đủ của tất cả các vật liệu, bộ phận và lắp ráp chuyển động, bắt đầu với các đơn đặt hàng nhận được, xác minh và kiểm tra, cần phải được chuẩn bị và gửi đến sàn nhà máy . Khi nguyên liệu thô di chuyển qua quy trình, truy xuất nguồn gốc bao gồm sự biến đổi của vật liệu này (thô hoặc bán thành phẩm) thông qua từng bước hoạt động.

Truy xuất nguồn gốc giám sát từng giao dịch sàn nhà máy riêng lẻ; dữ liệu phải được thu thập, ghi lại và cuối cùng được bối cảnh hóa khi quá trình tiến triển. Truy xuất nguồn gốc tự nhiên mở rộng đến quá trình sản xuất / lắp ráp.

Khi mỗi sản phẩm được lắp ráp, chữa khỏi, đóng gói và vận chuyển, truy xuất nguồn gốc đạt được một chiều kích mới, hiện nằm ngoài hoạt động nơi vật liệu được xử lý và sản phẩm được lắp ráp. Truy xuất nguồn gốc bây giờ được kích hoạt khi bộ phận hoặc lắp ráp đạt đến thành viên tiếp theo của chuỗi giá trị và quá trình tiếp tục cho đến khi sản phẩm cuối cùng đến được khách hàng cuối cùng.

Loại truy xuất nguồn gốc toàn chuỗi giá trị này là mong muốn do sở thích của khách hàng và tuân thủ các quy định liên quan đến an toàn trong ngành. Tất cả những điều này nên được xử lý bởi cùng một hệ thống, để đảm bảo truy xuất nguồn gốc quy trình đầu cuối.

Yêu cầu truy xuất nguồn gốc này vượt xa việc ghi lại đơn giản theo dõi chuyển động vật liệu. Trong Công nghiệp 4.0, các ứng dụng MES hiện đại thông qua nền tảng dữ liệu hỗ trợ IoT có thể cung cấp truy xuất nguồn gốc và bao gồm các quy trình ‘cạnh’ để làm phong phú hồ sơ phả hệ. Một MES hiện đại vượt xa truy xuất nguồn gốc về mặt phân phối giá trị cho các nhà sản xuất Điện tử.

Vượt ra ngoài truy xuất nguồn gốc với MES

Các nền tảng dữ liệu MES tốt nhất hiện nay là nền tảng mà trên đó Công nghiệp 4.0 có thể được xây dựng trong một nhà máy hoặc trên toàn bộ chuỗi giá trị. Ứng dụng kết nối với từng mảnh thiết bị chế biến, thu thập điều kiện vật liệu / tiêu thụ và lắp ráp sản xuất thông qua các cảm biến thông minh hỗ trợ IoT và thông qua tích hợp với cả ứng dụng cấp 2 và cấp 4 (SCADA / PLM / ERP). Tích hợp doanh nghiệp này cho phép thu thập và ghi lại tất cả dữ liệu liên quan đến quy trình và sản xuất trong thời gian thực, với báo cáo xảy ra trong thời gian thực hoặc gần thời gian thực.

Việc thu thập tự động dữ liệu thời gian thực có nhiều lợi ích từ góc độ truy xuất nguồn gốc: tất cả dữ liệu liên quan đến sản phẩm và quy trình được ghi lại khi quá trình thực hiện, giúp loại bỏ sự chậm trễ và sai sót trong việc thu thập dữ liệu. Dữ liệu thời gian thực được thu thập cho phép chủ sở hữu quy trình kiểm tra và thực hiện thay đổi ngay lập tức để đáp ứng với một sự kiện hoặc xu hướng ngoài thông số kỹ thuật. Thu thập dữ liệu tự động dẫn đến quản lý chất lượng tốt hơn, hành động chủ động và kiểm soát quy trình tốt hơn. Khi ứng dụng thu thập ngày càng nhiều dữ liệu, Machine Learning hỗ trợ AI nhắc nhở hành động chất lượng tự động theo cách dự đoán hoặc theo quy định, cho phép kiểm soát chất lượng vòng kín.

Tự động hóa được kích hoạt thông qua việc triển khai robot / đồng bot trong quy trình và quản lý quy trình chính thông qua các công cụ dựa trên AI và phân tích thông minh và nơi đàm phán giữa các tài sản sàn nhà máy xác định kế hoạch sản xuất hiệu quả nhất. Tự động hóa không chỉ được kích hoạt mà còn được thúc đẩy thông qua kiến trúc nền tảng.

Để đối phó với các sự kiện như đại dịch COVID, việc có khả năng tiếp tục hoạt động với nhân lực giảm và mức độ giám sát thủ công tối thiểu có thể là sự khác biệt giữa việc vận hành nhà máy hết công suất hoặc hoàn toàn không vận hành nó.

MES cũng cho phép áp dụng AR / VR trong quá trình sản xuất đã chứng minh lợi ích trong việc đào tạo nhân lực mới, cải thiện hoạt động bảo trì và quản lý Digital Twin của sàn nhà máy thực tế. Các công nghệ hiện đại như in 3D, có thể chứng minh hoàn toàn cần thiết khi chuỗi cung ứng không thể giao hàng hứa hẹn, cũng có thể được khai thác và quản lý thông qua MES hiện đại.

Giải pháp MES hiện đại – tự động hóa, quản lý chất lượng và truy xuất nguồn gốc

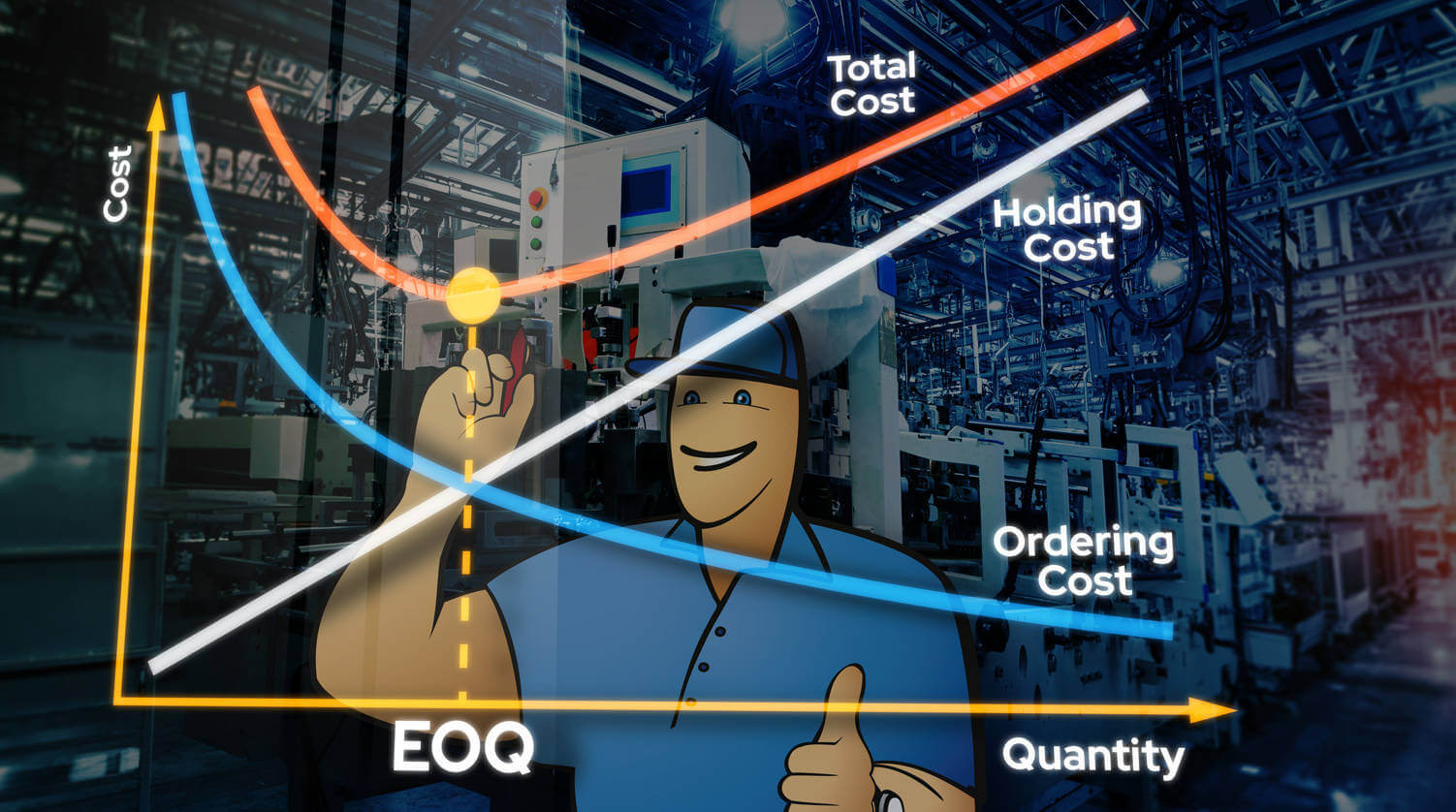

Quay trở lại ba sản phẩm chính dành riêng cho ngành Công nghiệp Điện tử theo McKinsey – Tự động hóa, Chất lượng và Truy xuất nguồn gốc – MES hiện đại giải phóng tất cả các trình điều khiển giá trị cùng một lúc. Nó cho phép truy xuất nguồn gốc đầu cuối, ngay từ khi một đơn đặt hàng được nhập vào ERP. Nó kết nối đơn đặt hàng với các sản phẩm giao hàng cần thiết và đảm bảo đơn đặt hàng được thực hiện theo kế hoạch.

Mỗi thành phần có thể được truy tìm, đó là một khía cạnh quan trọng trong trường hợp lỗi chất lượng, yêu cầu bảo hành hoặc thu hồi sản phẩm. MES có thể cung cấp truy xuất nguồn gốc sản phẩm và quy trình cấp cao là vì nó hoạt động như ‘hệ thống hồ sơ’ tận dụng nền tảng dữ liệu của mình. Tất cả các vật liệu được sử dụng và lắp ráp được xây dựng được ghi lại và khi sản phẩm được đóng gói và phân phối, MES có thể nắm bắt dữ liệu vòng đời của nó thông qua IoT và tài liệu quy trình mở rộng, có thể giúp cải thiện chất lượng sản phẩm hoặc dự đoán lỗi, để hạn chế tác động của chi phí bảo hành và thu hồi.

Tự động hóa, tích hợp IT và OT đưa toàn bộ quy trình sản xuất vào trọng tâm, cho phép MES thực hiện một công việc lớn hơn— không chỉ thu thập dữ liệu, mà còn phân tích sử dụng dữ liệu lớn và trí thông minh kinh doanh để ra quyết định tự trị, vượt ra ngoài sự điều phối quy trình, để dự đoán các sự kiện chất lượng và bảo trì. Tính linh hoạt được tích hợp vào DNA của hoạt động và với sự đầu tư đúng đắn vào phần cứng tự động hóa, bất kỳ nhà sản xuất Điện tử nào cũng có thể trở nên hoàn toàn tự động. Nó có thể mở rộng ra ngoài SMT và xem xét tất cả các quy trình bổ sung cho đến khi đóng gói và vận chuyển.

Cuối cùng, MES xây dựng quản lý chất lượng trong quy trình và tự động vào chính DNA của quy trình. Điều này dựa trên khả năng thu thập dữ liệu từ lợi thế của sản xuất và quản lý các sự kiện ngoài thông số kỹ thuật của MES. MỘT MES hiện đại cho phép cả giám sát vòng kín tự động và kiểm soát chất lượng và trí thông minh trong quy trình, giúp tăng cường cải thiện quy mô chưa từng có và không lường trước được. Khả năng lưu trữ lượng lớn dữ liệu quy trình cho phép phân tích nâng cao / AI làm phong phú thêm quản lý chất lượng để trở nên dự đoán hơn trong tự nhiên.

MES xác định xu hướng dựa trên dữ liệu lịch sử và thời gian thực được ghi lại từ sàn nhà máy . Các sự kiện chất lượng có thể được xác định một cách chủ động, để ngăn chặn các vấn đề trước khi chúng xảy ra. Khả năng phân tích nâng cao này có thể làm cho chất lượng trở thành một yếu tố khác biệt cho OEM và người dùng cuối.

Số hóa nhà máy ngành điện tử với giải pháp MES phù hợp

MES như một ứng dụng vượt ra ngoài truy xuất nguồn gốc vật liệu và sản phẩm cho sản xuất điện tử. MES phù hợp cho phép các nhà sản xuất giải phóng chuyển đổi kỹ thuật số toàn chuỗi giá trị và đạt được tốt nhất trong tự động hóa lớp học, chất lượng và truy xuất nguồn gốc. Những lợi ích từ tăng năng suất, chi phí bảo trì thấp hơn, báo cáo tự động và giảm sự phụ thuộc vào nhân lực là điều cần thiết trong nền kinh tế toàn cầu bị ảnh hưởng bởi COVID để không chỉ cạnh tranh mà còn giành chiến thắng.

Tác giả : AUGUSTO VILARINHO – Giám đốc phát triển kinh doanh tại Critical Manufacturing