Trong vài thập kỷ qua, lĩnh vực sản xuất đã trải qua quá trình chuyển đổi từ sản xuất thủ công sang sản xuất hàng loạt và từ sản xuất hàng loạt sang sản xuất Tinh gọn. Sản xuất tinh gọn, bắt nguồn từ Hệ thống sản xuất Toyota, là một triết lý bao gồm việc đơn giản hóa các quy trình để giảm thiểu lãng phí và tối đa hóa nguồn lực.

Ngày nay, Lean thường được công nhận là phương pháp tốt nhất cho các công ty sản xuất trên toàn thế giới. Đó là thành công và sự chấp nhận của Lean trong việc cải thiện hiệu suất và thúc đẩy khả năng cạnh tranh mà việc triển khai nó đã được mở rộng sang các lĩnh vực phi sản xuất khác như chăm sóc sức khỏe, xây dựng, hậu cần, ngân hàng và viễn thông.

Tuy nhiên, kể từ khi các hệ thống sản xuất truyền thống, một lần nữa, đã phát triển thành các hệ thống sản xuất số hóa do việc triển khai các công nghệ của Công nghiệp 4.0 như Internet of Things (IoT), dữ liệu lớn và phân tích dữ liệu, sản xuất phụ gia hoặc in 3D, robot tiên tiến, tăng cường và thực tế ảo, điện toán cloud, mô phỏng, máy học và trí tuệ nhân tạo, trong số những thứ khác, hàng loạt câu hỏi nảy sinh.

Công nghệ Công nghiệp 4.0 sẽ thay thế Lean hay chúng sẽ cùng tồn tại? Các công nghệ Lean và Công nghiệp 4.0 có tương thích và chia sẻ sức mạnh tổng hợp hay chúng khác biệt với nhau? Nói cách khác, câu hỏi đặt ra là Lean có thể bắt kịp kỷ nguyên kỹ thuật số và phát triển thành Lean 4.0 không?

Công nghiệp 4.0 sẽ thay thế Lean hay chúng có thể cùng tồn tại?

Công nghiệp 4.0 tập trung vào việc triển khai công nghệ tiên tiến để phát triển các hệ thống sản xuất và chuỗi cung ứng tích hợp và có tính thích ứng cao. Các lợi ích liên quan đến hệ thống sản xuất được số hóa và kết nối cao và chuỗi cung ứng được hỗ trợ bởi công nghệ Công nghiệp 4.0 bao gồm tăng doanh thu, tăng hiệu quả và năng suất, giảm thời gian ngừng hoạt động của máy móc, thời gian chu kỳ nhanh hơn, cải thiện kết hợp cung / cầu, cải thiện khả năng hiển thị sản phẩm và truy xuất nguồn gốc trong chuỗi cung ứng, trong số nhiều thứ khác.

Cả Lean và Industry 4.0 đều là những mô hình công nghiệp mà các triết lý cung cấp cơ sở trung tâm để thiết kế các hoạt động sản xuất xung quanh. Tuy nhiên, không giống như Công nghiệp 4.0, dựa vào công nghệ hiện đại để giải quyết các vấn đề đương đại mà các công ty phải đối mặt, Lean là một đối thủ công nghệ mà triết lý tập trung vào con người, quy trình và văn hóa cải tiến liên tục. Do đó, thoạt nhìn, có vẻ như các nguyên tắc Lean về định hướng con người và sự đơn giản là đối nghịch với các công nghệ tự động và kỹ thuật số hiện đại của Công nghiệp 4.0.

Điều quan trọng cần nhớ là bất chấp cách tiếp cận dựa trên công nghệ theo sau là Công nghiệp 4.0, các khía cạnh không phải công nghệ mà là con người và quy trình là trọng tâm của Lean vẫn sẽ đóng vai trò quan trọng trong các hệ thống sản xuất kỹ thuật số hiện đại và chuỗi cung ứng. Vào cuối ngày, và mặc dù máy tính hóa, số hóa và tự động hóa cao và phổ biến trong các hoạt động sản xuất và chuỗi cung ứng, các công ty vẫn dựa vào con người để thiết kế, lập trình, vận hành, bảo trì và cải tiến máy móc và robot cho phép số hóa và tự động hóa.

Trừ khi loài người phát triển đến mức tương tự như các bộ phim khoa học viễn tưởng như Kẻ hủy diệt hoặc Trí tuệ nhân tạo AI , nơi máy móc và robot có thể suy nghĩ và định hướng số phận của chính mình, ngay cả những hệ thống sản xuất và chuỗi cung ứng tự động hóa và kỹ thuật số hóa nhất cũng sẽ cần một số hình thức đầu vào và tương tác của con người để chúng để có thể hoạt động. Đó là lúc Lean phát huy tác dụng và phát hiện ra tính hữu ích của nó trong các hệ thống sản xuất và chuỗi cung ứng có công nghệ tiên tiến.

Do đó, câu trả lời ngắn gọn và rõ ràng cho câu hỏi liệu Công nghiệp 4.0 có thay thế tinh gọn ? Công nghệ Công nghiệp 4.0 sẽ không thay thế Lean mà ngược lại, chúng sẽ cùng tồn tại vì việc triển khai công nghệ Công nghiệp 4.0 đòi hỏi các quy trình hiệu quả và hiệu quả như một điều kiện tiên quyết để hoạt động thành công. Rốt cuộc, một trong hai quy tắc tự động hóa của Bill Gates nói rằng “… bất kỳ tự động hóa nào được áp dụng cho một hoạt động kém hiệu quả sẽ chỉ tăng cường sự kém hiệu quả.”

Sẽ rất khó để nghĩ rằng mặc dù Lean sẽ tồn tại trong cuộc cách mạng Công nghiệp 4.0 và cùng tồn tại với công nghệ làm nền tảng cho nó, nhưng hình dạng và việc sử dụng các giải pháp kỹ thuật của nó sẽ không thay đổi. Ví dụ, những tiến bộ trong công nghệ đã biến thẻ Kanban vật lý truyền thống thành e-Kanbans và Bản đồ dòng giá trị dựa trên mảnh và giấy thành e-VSM.

Theo cách tương tự, công nghệ Công nghiệp 4.0 có thể yêu cầu một số giải pháp Lean thích ứng để có thể hỗ trợ và tồn tại cùng với các công nghệ đó, trong khi trong một số trường hợp, việc sử dụng các giải pháp khác có thể bị giảm hoặc biến mất hoàn toàn. Ví dụ, có thể dễ dàng hình dung rằng môi trường sản xuất tự động hóa và số hóa cao sẽ hạn chế việc sử dụng bảng trắng, thẻ Kanban vật lý, dây Andon, trong số các giải pháp tinh gọn khác. Vì lý do này,

Công nghệ Lean và Industry 4.0 có tương thích không?

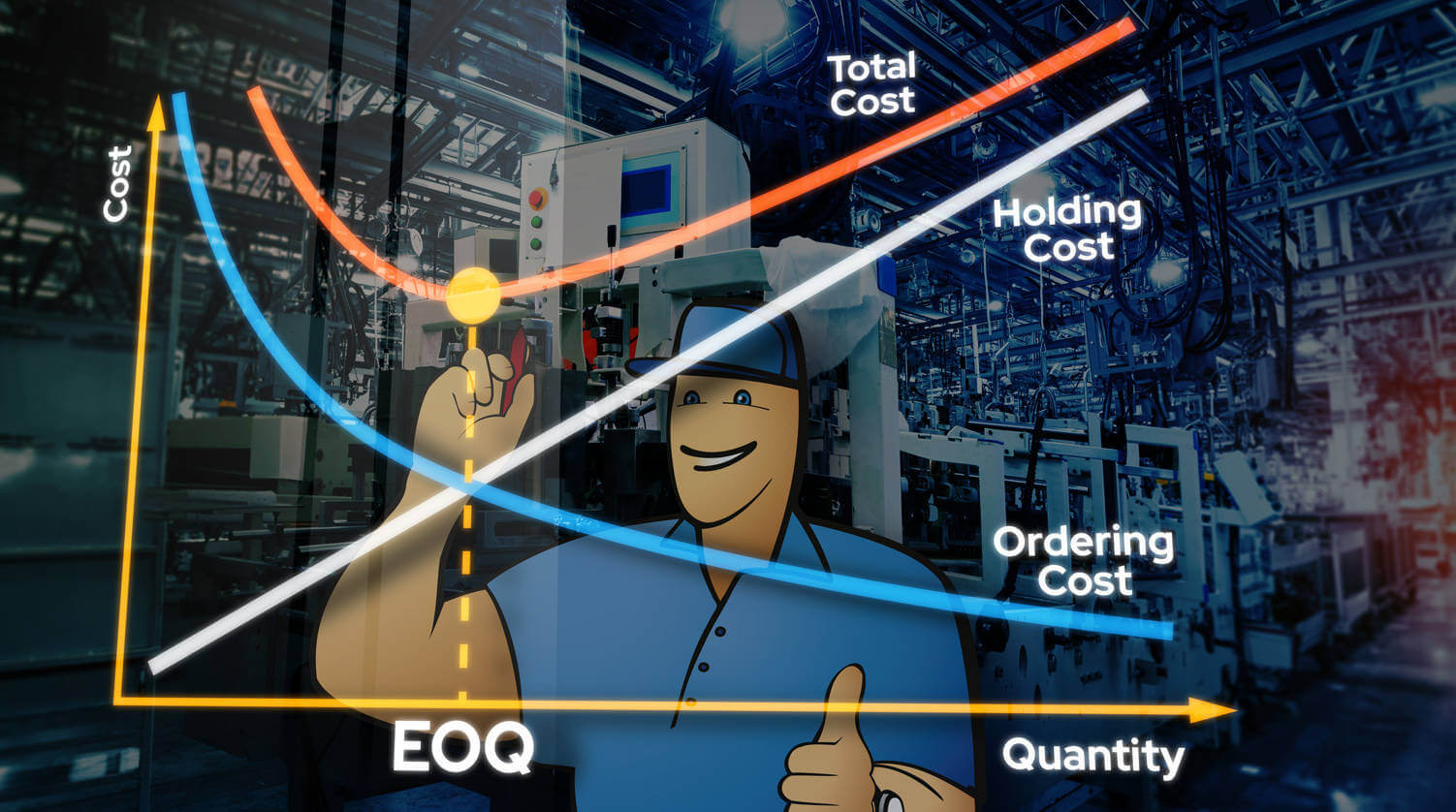

Just-in-Time (JIT) và số hóa chuỗi cung ứng . JIT được công nhận là một trong những trụ cột của Lean. JIT dựa vào thông tin chính xác và kịp thời về hàng tồn kho làm điều kiện tiên quyết để giảm thành công kho dự trữ an toàn và bộ đệm lớn. Việc số hóa chuỗi cung ứng có thể cải thiện điều này khi tính minh bạch thông qua việc theo dõi tốt hơn và dữ liệu chính xác về mức độ tồn kho và vị trí của chúng trở nên khả dụng.

Hệ thống tự trị và mạng vật lý . Một trong những trụ cột được công nhận khác của Lean là tính tự chủ, đề cập đến khả năng phát hiện các điều kiện bất thường của máy móc. Hệ thống mạng vật lý cung cấp trí thông minh cho máy móc, tạo điều kiện và tăng cường khả năng tự chủ bằng cách báo cáo sai lệch nhanh hơn, tiến hành phân tích nguyên nhân gốc rễ của lỗi và tự động bắt đầu các hành động khắc phục.

Bảo trì năng suất tổng thể (TPM) và thực tế ảo / tăng cường, máy học và dữ liệu lớn . Triết lý của TPM dựa trên khái niệm bảo trì tự động, đề cập đến việc chuyển trách nhiệm và quyền hạn của các công việc bảo trì định kỳ từ kỹ thuật viên sang vận hành máy móc. Thực tế ảo và thực tế tăng cường có thể được sử dụng bởi các công ty, chẳng hạn như thông qua việc sử dụng các thiết bị gắn trên đầu để đào tạo người vận hành của họ về bảo trì tự động và cung cấp cho họ hướng dẫn để thực hiện nó.

Tương tự, các công nghệ Công nghiệp 4.0 như máy học và dữ liệu lớn có thể góp phần giám sát độ hao mòn, tải trọng và khuyết tật của thiết bị sản xuất và chuỗi cung ứng cũng như phát hiện và xác định sớm các lỗi. Do đó, Hiệu quả Tổng thể của Thiết bị (OEE) có thể được cải thiện trong khi giảm thiệt hại máy móc.

Lập bản đồ dòng giá trị (VSM) và Nhận dạng tần số vô tuyến (RFID) và Internet vạn vật (IoT) . VSM được coi là một trong những giải pháp kỹ thuật Lean cần thiết để nâng cao hiệu quả vì nó góp phần xác định và loại bỏ lãng phí trong quy trình. Tuy nhiên, VSM chỉ cung cấp ảnh chụp nhanh và hiểu rõ về một quy trình tại một thời điểm cụ thể. Do đó, VSM có thể được hưởng lợi từ tính minh bạch và hỗ trợ thu thập dữ liệu chính xác và theo thời gian thực được cung cấp bởi một số công nghệ Công nghiệp 4.0 như IoT và RFID.

Heijunka (Cấp độ sản xuất) và Phân tích dữ liệu lớn . Heijunka là một giải pháp Lean hỗ trợ hệ thống JIT và kéo bằng cách sản xuất sản phẩm với tốc độ không đổi để các bước khác của quy trình cũng có thể được thực hiện với tốc độ không đổi và có thể dự đoán được. Heijunka được quyết định bởi nhu cầu của khách hàng, do đó, nó có thể được hưởng lợi từ các dự báo nhu cầu chính xác hơn được kích hoạt bởi phân tích dữ liệu lớn có thể giúp lập kế hoạch sản xuất ổn định hơn.

Tương tự như vậy, các giải pháp Lean kỹ thuật khác như Kanbans và luồng một mảnh có thể được bổ sung bởi công nghệ Công nghiệp 4.0. Ví dụ bao gồm mô phỏng , để xác định và hiểu các thông số vật liệu lý tưởng như kích thước lô hàng, mức tồn kho hoặc tần suất giao hàng và cả RFID , để quan sát vị trí của các lô, số lượng và vị trí của chúng cũng như theo dõi sự thay đổi lịch trình.

Mặc dù các ví dụ trên chủ yếu đề cập đến những lợi ích và cải tiến mà Lean có thể đạt được từ Công nghiệp 4.0, nhưng sự đồng thuận dường như tồn tại trong các tài liệu khoa học và công nghiệp cho thấy rằng các công ty sản xuất đã đưa Lean vào hoạt động của họ có cơ hội tốt hơn để tiến lên thành công vào kỷ nguyên kỹ thuật số.

Ví dụ, Staufen (2016) đã phát hiện ra, thông qua một cuộc khảo sát với 179 công ty, rằng những người đầu tiên áp dụng thành công Công nghiệp 4.0 là những người đã có kinh nghiệm với Lean.

Liệu Lean có thể bắt kịp kỷ nguyên số và phát triển thành Lean 4.0 ?

Tất cả các bằng chứng trên cho thấy rõ ràng rằng công nghệ Lean và Industry 4.0 không chỉ có thể cùng tồn tại mà còn có thể bổ sung và cho phép lẫn nhau để đưa ra một mô hình kết hợp mạnh mẽ hơn, có thể gọi là Lean 4.0, mà các công ty sản xuất có thể bắt tay vào cải thiện hiệu suất của các hoạt động và chuỗi cung ứng của họ. Thật vậy, bằng chứng do Küpper et al. (2017) từ Boston Consulting Group gợi ý rằng phương pháp tiếp cận Lean và Công nghiệp 4.0 kết hợp có thể giúp các tổ chức giảm 40% chi phí so với chỉ 15% nếu áp dụng riêng lẻ kỹ thuật số hóa và Lean.

Küpper và cộng sự. (2017) báo cáo một trường hợp công nghiệp trong một nhà máy sản xuất thực phẩm ở châu Âu, nơi Lean được tăng cường với việc sử dụng dữ liệu lớn và phân tích dữ liệu. Trong nghiên cứu của họ, Küpper et al. (2017) chỉ ra rằng công ty đã thiếu minh bạch để hiểu được hoạt động của nhà máy và nguyên nhân gốc rễ của các vấn đề. Với một hệ thống cảm biến, có lẽ dựa trên công nghệ IoT, công ty có thể thu thập thông tin OEE chính và nguyên nhân gốc rễ của sự cố máy móc trong thời gian thực và trong các thiết bị di động và máy tính xách tay. Dữ liệu lớn và phân tích dữ liệu được sử dụng để thực hiện các phân tích xác định các dạng lỗi của thiết bị sản xuất. Với thông tin này, công ty đã có thể áp dụng bảo trì dự đoán, tăng đáng kể thời gian trung bình giữa các lần hỏng hóc. Cùng với việc áp dụng điểm chuẩn và triển khai các hệ thống tự tối ưu hóa, công ty đã có thể cải thiện OEE của mình từ 8 đến 10%.

Nghiên cứu điển hình này là một phần của bằng chứng thực nghiệm còn rất hạn chế về sự tương tác của Lean và Công nghiệp 4.0, nhưng nó chứng thực những gì đã được tuyên bố và báo cáo rộng rãi trong các tài liệu học thuật và công nghiệp liên quan đến thực tế là Lean sẽ không biến mất khi số hóa sản xuất hệ thống và chuỗi cung ứng nhưng nó sẽ phát triển thành Lean 4.0.

Người giới thiệu các thông tin trong bài

- Staufen, AG (2016), Chỉ số Deutscher Industrie 4.0 2015,: Staufen AG, Köngen.

- Küpper, D., Heidemann, A., Ströhle, J., Spindelndreier, D., Knizek, C. (2017), “Khi tinh gọn đáp ứng Công nghiệp 4.0: Cấp độ tiếp theo của hoạt động xuất sắc”, https: // image-src .bcg.com / Images / BCG-When-Lean-Meets-Industry-4.0-Dec-2017_tcm104-179091.pdf (Truy cập ngày 4 tháng 4 năm 2020).

Thông tin về các Tác giả

Jose Arturo Garza-Reyes là Giáo sư Quản lý Hoạt động và là Giám đốc Trung tâm Cải thiện Chuỗi Cung ứng tại Đại học Kinh doanh, Luật và Khoa học Xã hội, Đại học Derby, Vương quốc Anh. Ông tích cực tham gia vào các dự án công nghiệp, nơi anh ấy kết hợp kiến thức, chuyên môn và kinh nghiệm công nghiệp của mình trong hoạt động và quản lý chuỗi cung ứng để giúp các tổ chức đạt được sự xuất sắc trong các chức năng nội bộ và chuỗi cung ứng của họ. Ông đã lãnh đạo và quản lý các dự án nghiên cứu quốc tế do Ủy ban Châu Âu, Học viện Anh, Hội đồng Anh và Hội đồng Khoa học và Công nghệ Quốc gia Mexico (CONACYT) tài trợ. Là một học giả hàng đầu, ông đã xuất bản hơn 150 bài báo trên các tạp chí khoa học hàng đầu, hội nghị quốc tế và sáu cuốn sách về các lĩnh vực quản lý hoạt động và đổi mới, cải tiến liên tục,