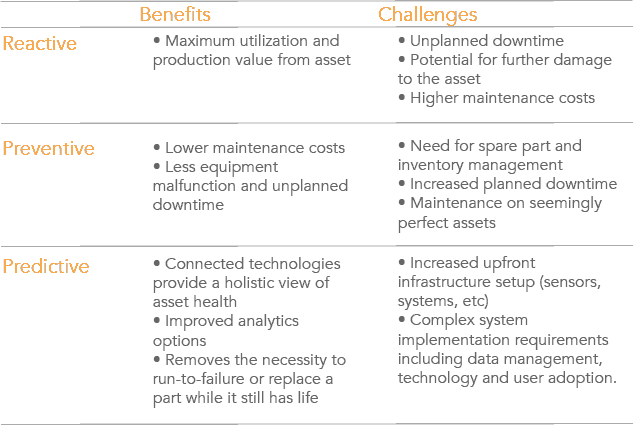

Trong nhiều năm, các nhà sản xuất đã áp dụng phương pháp tiếp cận dựa trên thời gian (Time-based Maintenance) để bảo trì thiết bị. Họ đã sử dụng cách lấy tuổi thọ của máy móc như các yếu tố để lập kế hoạch thường xuyên bảo trì. Thiết bị càng cũ thì cần phải thực hiện các quy trình bảo trì thường xuyên hơn.

Tuy nhiên các nghiên cứu của nhóm ARC-Research cho thấy rằng trên toàn thế giới, chỉ có 18% số thiết bị đã thất bại do tuổi của nó, trong khi 82% thất bại xảy ra một cách ngẫu nhiên. Nó chứng minh rằng một cách tiếp cận dựa trên thời gian không hiệu quả về chi phí – một phần của thiết bị được duy trì bất kể nhu cầu thực tế.

Để tránh thói quen bảo trì không hiệu quả và chi phí đi kèm, các nhà sản xuất có thể áp dụng IoT công nghiệp (IIoT ) và Phân tích dữ liệu.

Trong bài viết này, chúng tôi sẽ giải thích cách bảo trì dự đoán dựa trên IoT giúp tối ưu hóa quy trình sản xuất.

Bảo trì tiên đoán là gì ?

Bảo trì tiên đoán cho công nghiệp 4.0 là một phương pháp ngăn ngừa sự cố tài sản bằng cách phân tích dữ liệu sản xuất để xác định các mô hình và tiên đoán các vấn đề trước khi chúng xảy ra.

Cho đến nay, các nhà quản lý nhà máy và vận hành máy đã tiến hành bảo trì theo lịch trình và thường xuyên sửa chữa các bộ phận máy để ngăn chặn downtime . Ngoài việc tiêu thụ các nguồn lực không cần thiết và làm giảm năng suất, một nửa trong số tất cả các hoạt động bảo trì phòng ngừa là không hiệu quả .

Do đó, không có gì ngạc nhiên khi bảo trì dự đoán đã nhanh chóng nổi lên như một case studyCông nghiệp 4.0 hàng đầu cho các nhà sản xuất và quản lý tài sản. Triển khai các công nghệ IoT công nghiệp để theo dõi sức khỏe tài sản, tối ưu hóa lịch bảo trì và nhận được cảnh báo theo thời gian thực đối với các rủi ro hoạt động, cho phép các nhà sản xuất giảm chi phí dịch vụ, tối đa hóa thời gian hoạt động và cải thiện thông lượng sản xuất.

Tại sao phải cần có IoT ?

Bạn có thể tự hỏi: tại sao tôi nên triển khai một giải pháp IIoT nếu có SCADA cũ tốt để duy trì các hoạt động bảo trì? Chúng ta hãy cùng xem xét.

Bảo trì tiên đoán đòi hỏi khả năng xử lý lượng lớn dữ liệu và chạy các thuật toán tinh vi, điều không thể đạt được khi triển khai cục bộ trong SCADA hoặc DCS.Mặt khác, một giải pháp dựa trên IoT cho phép lưu trữ hàng terabyte dữ liệu và chạy các thuật toán Machine Learning trên một số máy tính để dự báo các mối nguy tiềm ẩn và xác định chính xác khi thiết bị công nghiệp có khả năng bị lỗi.

Các hệ thống SCADA truyền thống có khả năng thu thập và ghi nhận dữ liệu giống chức năng hệ thống IoT, tuy nhiên sức mạnh về tính toán và lưu trữ để làm các công việc tiên đoán là hoàn toàn không thể nếu so với mô hình điện toán đám mây.

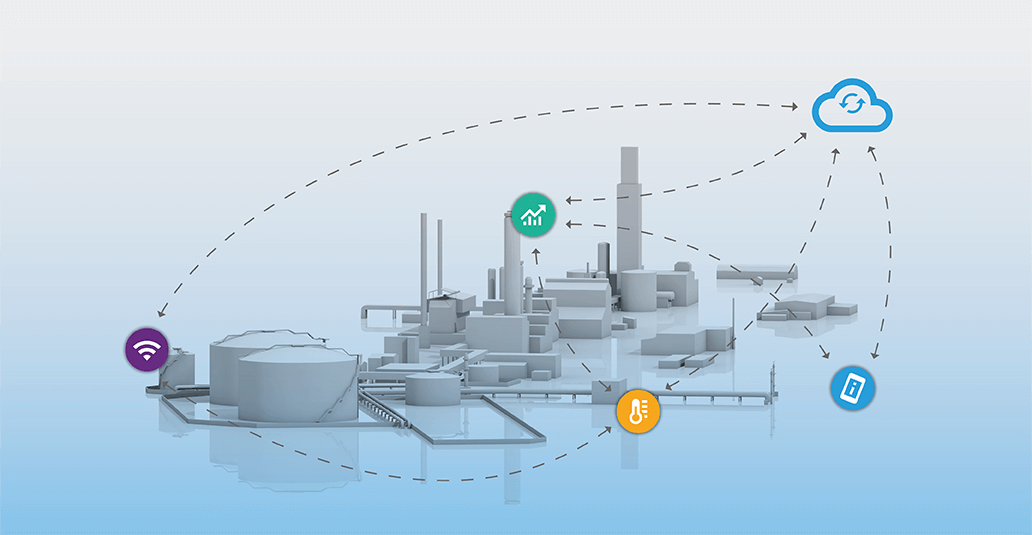

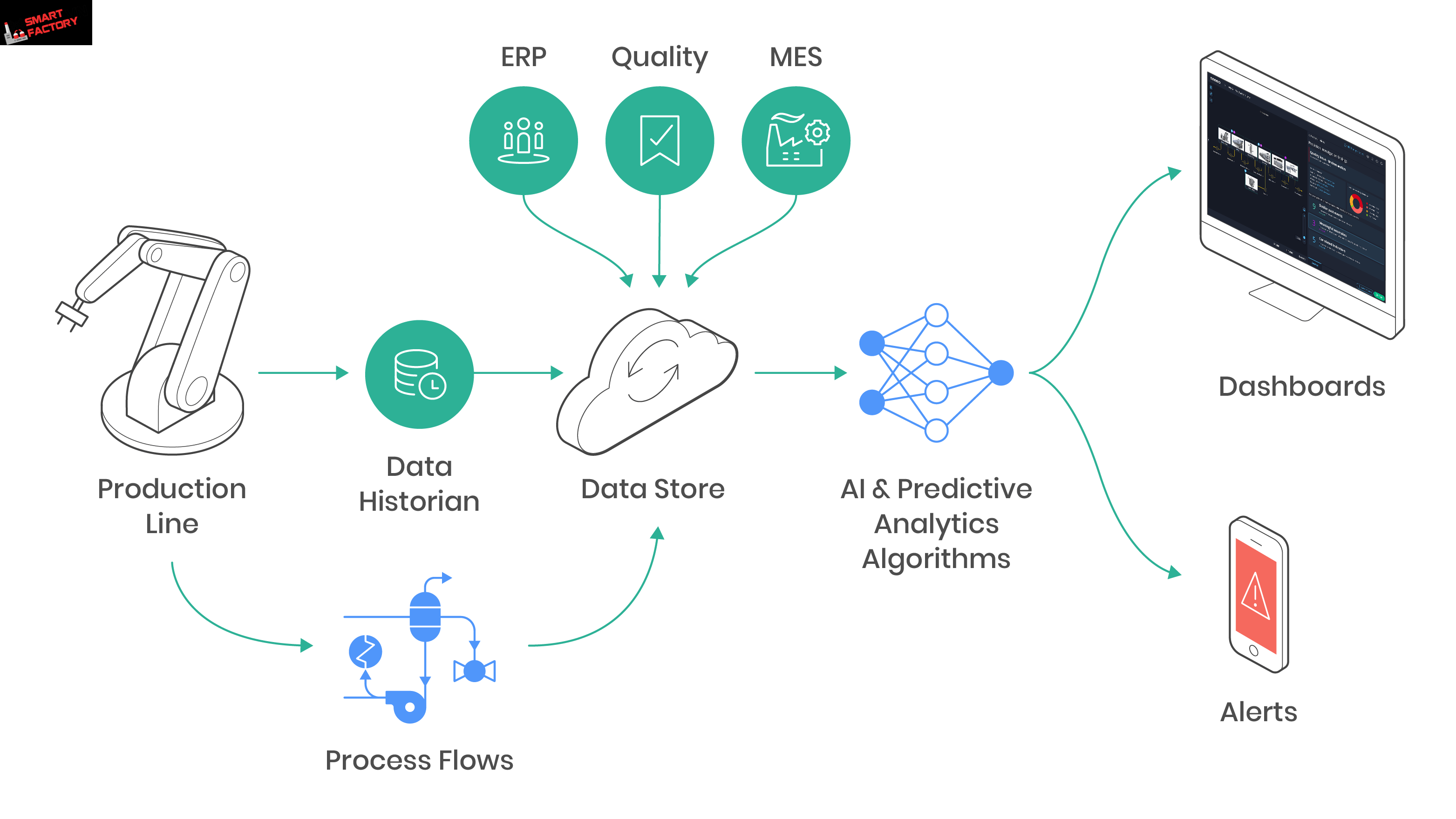

Đối với một giải pháp bảo trì dự đoán dựa trên IoT mạnh mẽ, kiến trúc kết nối xuyên suốt là điều bắt buộc.

Chúng ta hãy xem các thành phần nào làm cho bảo trì dự đoán hoạt động và cách chúng hợp tác với nhau được minh họa bằng ví dụ về giải pháp IIoT tiên đoán tuổi thọ của pin công nghiệp.

Kiến trúc bảo trì dự đoán dựa trên IoT

Trước khi đi vào chi tiết kỹ thuật, điều quan trọng là xác định các biến số chính xác định sức khỏe của pin. Chúng là nhiệt độ, điện áp và phóng điện. Khi các biến được xác định, pin được trang bị cảm biến để thu thập dữ liệu về các tham số này và chuyển tiếp nó lên đám mây để xử lý.

Dữ liệu cảm biến không thể truyền trực tiếp lên đám mây – nó đi qua các cổng Gateways. Field gateways là các thiết bị vật lý lọc và xử lý trước dữ liệu. Một cổng đám mây (Cloud Hubs) sẽ đảm bảo truyền dữ liệu an toàn và cung cấp khả năng kết nối qua giao thức khác nhau, cho phép kết nối nhiều loại Gateways khác nhau.

Khi dữ liệu cảm biến đi vào phần đám mây, nó sẽ hạ cánh trên bộ xử lý dữ liệu trực tuyến – streaming data processor . Mục đích của nó là cho phép luồng dữ liệu liên tục và truyền các luồng dữ liệu nhanh chóng và hiệu quả đến một kho lưu trữ dữ liệu – một hồ dữ liệu (Data lake)

Hồ Dữ Liệu – (Data lake) lưu trữ dữ liệu được thu thập bởi các cảm biến. Nó vẫn còn nguyên, vì vậy nó có thể không chính xác, sai sót hoặc chứa các mục không liên quan. Nó được trình bày dưới dạng một số bộ đọc cảm biến được đo tại thời điểm tương ứng. Khi dữ liệu cần thiết để hiểu rõ về sức khỏe của pin, nó sẽ được tải vào kho dữ liệu lớn.

Các kho dữ liệu lớn lưu trữ dữ liệu có cấu trúc. Nó chứa các thông số nhiệt độ, điện áp và phóng điện được đo tại một thời điểm cụ thể và thông tin theo ngữ cảnh về loại, vị trí, ngày sạc, v.v. ( Kịch bản lưu trữ này dựa theo kiến thức của các chuyên gia ngành)

Sau khi dữ liệu được chuẩn bị, nó sẽ được phân tích với các thuật toán Machine Learning (ML) . Các thuật toán ML được áp dụng để tiết lộ các mối tương quan ẩn trong các tập dữ liệu và phát hiện các mẫu dữ liệu bất thường. Các mẫu dữ liệu được công nhận được phản ánh trong các mô hình tiên đoán .

Các mô hình tiên đoán được chế tạo, huấn luyện và sau đó được sử dụng để xác định xem liệu tự xả có xảy ra trong pin hay không, xác định pin có dung lượng thấp hơn bình thường hoặc ước tính tuổi thọ hữu ích của pin. Các mô hình tiên đoán được sử dụng để bảo trì dự đoán pin công nghiệp được xây dựng dựa trên hai phương pháp:

- Phương pháp phân loại – Classification approach các mô hình được xây dựng theo phương pháp này xác định xem pin có khả năng tự xả hay không và hiển thị nếu dung lượng của pin thấp hơn bình thường hay không.

- Phương pháp hồi quy – Regression approach các mô hình cung cấp thông tin về số ngày / chu kỳ còn lại cho đến khi hết tuổi thọ của pin.

Các mô hình tiên đoán được cập nhật thường xuyên, giả sử, mỗi tháng một lần và được kiểm tra độ chính xác. Nếu đầu ra khác với dự kiến, chúng sẽ được sửa đổi, đào tạo lại và kiểm tra lại cho đến khi chúng hoạt động như dự định.

Trước khi bắt đầu Machine Learning, hệ thống cần thực hiện một số lượng lớn các phân tích khám phá – exploratory analytics . Phân tích dữ liệu được thực hiện để tìm ra sự phụ thuộc và khám phá các mẫu và hiểu biết sâu sắc trong bộ dữ liệu Machine Learning. Hơn nữa, trong giai đoạn phân tích khám phá, các giả định kỹ thuật khác nhau được đánh giá để giúp chọn thuật toán Machine Learning phù hợp nhất.

Các ứng dụng người dùng – User Applications : cho phép một giải pháp bảo trì dự đoán dựa trên IoT để cảnh báo người dùng về sự cố tiềm ẩn.

Mặc dù không liên quan đến vỏ pin, kiến trúc bảo trì dự đoán có thể bao gồm các thành phần bổ sung, chẳng hạn như bộ truyền động và ứng dụng điều khiển . Dựa trên kết quả tiên đoán , các ứng dụng điều khiển có thể được thiết lập để gửi lệnh đến bộ truyền động của thiết bị. Chẳng hạn, nếu nhiệt độ của động cơ tăng đến điểm tới hạn, các ứng dụng điều khiển có thể gửi lệnh để đặt máy ở chế độ hạ nhiệt. Ngoài ra, các ứng dụng điều khiển có thể được tích hợp với các hệ thống bảo trì.

Bảo trì tiên đoán theo ngành dọc

Các thành phần kiến trúc phổ quát này được sử dụng để xây dựng các giải pháp bảo trì dự đoán cho các công nghiệp khác nhau. Dưới đây, chúng tôi liệt kê các ứng dụng bảo trì dự đoán có thể và cung cấp các ví dụ về các nhà sản xuất đã triển khai các giải pháp bảo trì dự đoán dựa trên IoT.

Bảo trì tiên đoán cho ngành Sản xuất rời rạc (Discrete)

Các nhà sản xuất rời rạc lớn đang sử dụng bảo trì dự đoán dựa trên IoT để theo dõi, ví dụ, sức khỏe của trục chính trong máy phay. Họ dễ bị phá vỡ, trong khi sửa chữa của họ là đắt tiền. Một giải pháp bảo trì dự đoán dựa trên IoT có thể giúp tiên đoán thiệt hại tiềm tàng bằng cách thu thập dữ liệu từ các cảm biến siêu âm và rung được gắn vào trục chính. Phân tích dữ liệu thu thập giúp xác định các trục chính dễ vỡ trước khi chúng bị hỏng.

Ví dụ, nhóm Volvo đã triển khai một giải pháp bảo trì dự đoán dựa trên IoT để tiên đoán các hư hỏng trục chính cũng như xác địnhcác vết nứt và nứt của thiết bị quay, bánh răng và các khuyết tật của động cơ. Do đó, họ đã cải thiện OEE bằng cách giảm thời gian chẩn đoán tới 70% và thời gian sửa chữa – hơn 20%.

Bảo trì tiên đoán cho ngành Sản xuất quy trình (Process)

Trong quá trình sản xuất, các công ty chế biến bột giấy và sản xuất giấy tận dụng IIoT để theo dõi tình trạng của máy làm giấy. Ví dụ, Maastricht Mill đã trang bị cho các cuộn báo chí của họ các cảm biến nhiệt độ và độ rung và đưa ra giải pháp bảo trì dự đoán dựa trên đám mây để tiên đoán thiệt hại của vòng bi và bánh răng.

Một ví dụ khác là ngành thép. Các nhà máy thép có nhiều lò sử dụng tấm làm mát nước để kiểm soát nhiệt độ. Rò rỉ trong các tấm có thể gây ra vấn đề an toàn và thiệt hại sản xuất. Một giải pháp bảo trì dự đoán dựa trên IoT có thể giúp phát hiện sự bất thường và thực hiện phân tích nguyên nhân gốc rễ, ngăn ngừa sự chậm trễ trong sản xuất và lỗi thiết bị.

Bảo trì tiên đoán cho ngành dầu khí (Oil and Gas)

Các công ty dầu khí đặc biệt được hưởng lợi từ việc áp dụng các giải pháp bảo trì dự đoán . Kiểm tra vật lý thiết bị sản xuất dầu khí đòi hỏi nhân viên phải vào môi trường nguy hiểm để kiểm tra thiết bị, trong một số trường hợp là không khả thi. Bảo trì tiên đoán dựa trên IoT cho phép các công ty dầu khí xác định các thất bại tiềm ẩn và tăng sản xuất các tài sản rất quan trọng.

Ví dụ, Chevron đã chuyển sang phát triển IoT để đưa ra giải pháp bảo trì dự đoán giúp xác định sự ăn mòn và thiệt hại đường ống. Giải pháp sử dụng các cảm biến được lắp đặt trên đường ống để đo pH, hàm lượng CO2 / H2S dạng khí và nước, cũng như đường kính và độ dày bên trong của đường ống. Giải pháp lấy dữ liệu cảm biến thời gian thực và chuyển nó vào đám mây để đánh giá, phân tích và tiên đoán .

Cũng như Bộ Năng lượng Hoa Kỳ đã tuyên bố , đối với các công ty dầu khí, thực hiện kết quả bảo trì dự đoán trong việc giảm 30% chi phí bảo trì, loại bỏ 70% sự cố và giảm 40% downtime .

Bảo trì tiên đoán cho ngành công nghiệp điện

Các nhà máy điện phải đảm bảo cung cấp điện đáng tin cậy, đặc biệt, trong thời kỳ nhu cầu cao nhất. Một giải pháp bảo trì dựa trên IoT có thể giúp đảm bảo việc phát điện liên tục và phát hiện các lỗ hổng phát triển trong các bộ phận quay của tuabin khí / gió / hơi nước. Vì thế, một tuabin được trang bị cảm biến rung. Dữ liệu được thu thập bởi các cảm biến được chuyển tiếp lên đám mây và chạy qua các thuật toán ML để xác định cách mỗi tuabin hoạt động. Ví dụ, Florida Power & Light đã chuyển sang phát triển IoT để triển khai một giải pháp bảo trì dự đoán , ước tính khi các tuabin hoạt động không hiệu quả hoặc sắp hỏng.

Bảo trì tiên đoán cho ngành đường sắt

Các công ty đường sắt áp dụng bảo trì dự đoán dựa trên IoT để đảm bảo đường ray và đầu máy toa xe ở trong tình trạng thích hợp. Ví dụ, đường sắt BNSF đã triển khai máy dò lực, camera tầm nhìn, cảm biến hồng ngoại và âm thanh để xác định các khiếm khuyết về khả năng phanh xe chở hàng, ma sát quá mức ở bánh xe và vòng bi, đường cong đường ray và hư hỏng đường thẳng. Dữ liệu được thu thập bởi các cảm biến được chuyển tiếp lên đám mây để phân tích và chạy qua các thuật toán ML để tiết lộ các mẫu dữ liệu không lành mạnh dẫn đến phá vỡ hệ thống. Giải pháp giúp cải thiện độ an toàn, độ tin cậy và vận tốc của đầu máy toa xe, cũng như giảm sự chậm trễ của tàu do trục trặc thiết bị.

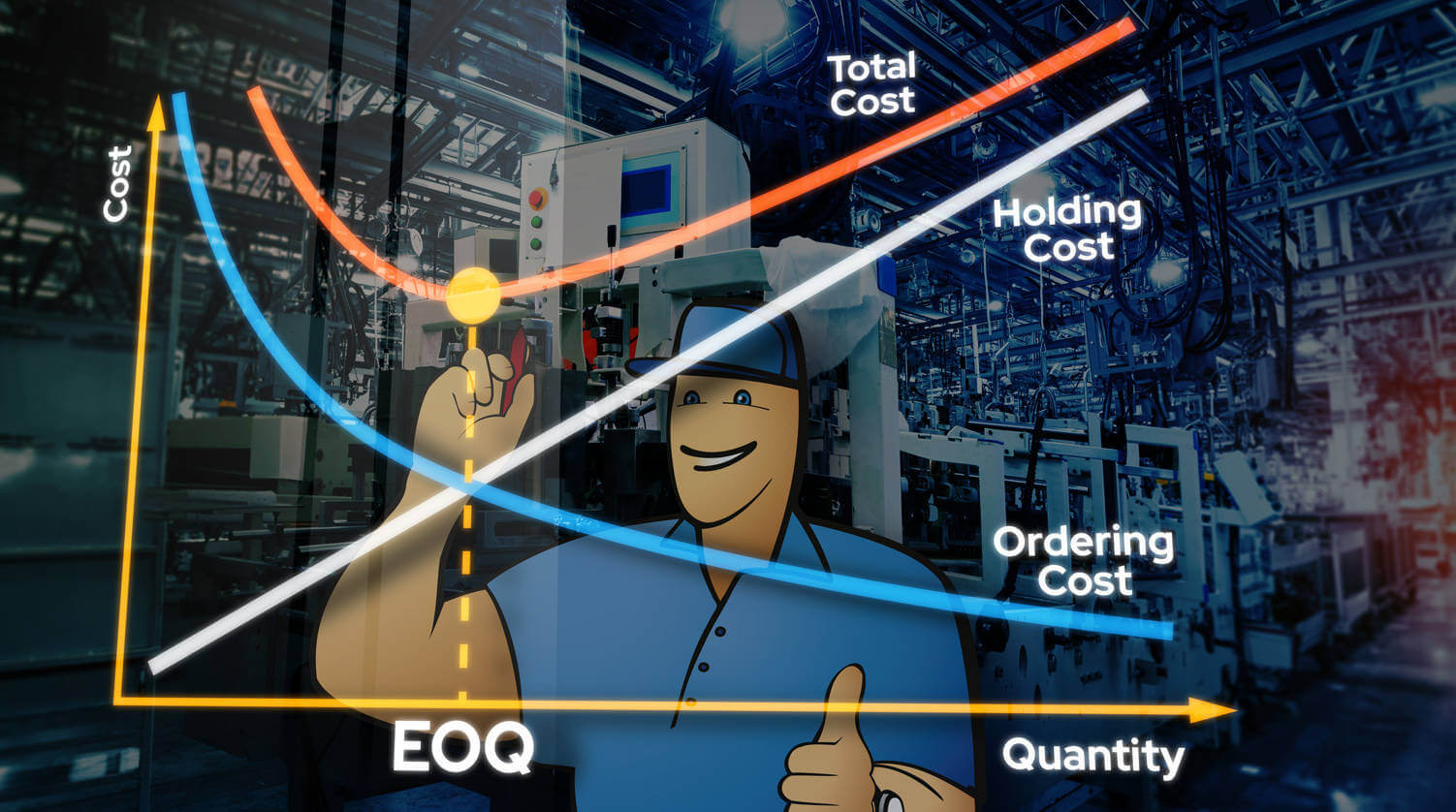

Lợi ích của bảo trì dự đoán

Các nhà sản xuất và khách hàng của họ nhận được một loạt các lợi ích kinh doanh từ bảo trì dự đoán . Ưu điểm của PdM bao gồm:

- Giảm thời gian bảo trì – Báo cáo tự động để lập lịch bảo trì chiến lược và tự sửa chữa chủ động giúp giảm 20% thời gian bảo trì và giảm chi phí bảo trì tổng thể xuống 5 510% . Những hiểu biết này tiết kiệm nhà sản xuất và khách hàng của họ thời gian và tiền bạc.

- Tăng hiệu quả – thông tin chi tiết dựa trên phân tích cải thiện OEE (hiệu quả thiết bị tổng thể) bằng cách giảm bảo trì không cần thiết, kéo dài tuổi thọ tài sản và cho phép phân tích nguyên nhân gốc của hệ thống để phát hiện ra các vấn đề trước thất bại.

- Luồng doanh thu mới – Các nhà sản xuất có thể kiếm tiền từ bảo trì dự đoán công nghiệp bằng cách cung cấp các dịch vụ dựa trên phân tích cho khách hàng của họ, bao gồm DashboardPdM, lịch bảo trì được tối ưu hóa hoặc dịch vụ điều phối kỹ thuật viên trước khi các bộ phận cần thay thế. Khả năng cung cấp dịch vụ kỹ thuật số cho khách hàng dựa trên dữ liệu mang lại cơ hội cho các dòng doanh thu định kỳ và một động lực tăng trưởng mới cho các công ty.

- Cải thiện sự hài lòng của khách hàng – Gửi cho khách hàng các cảnh báo tự động khi các bộ phận cần được thay thế và đề xuất các dịch vụ bảo trì kịp thời để tăng sự hài lòng và cung cấp một biện pháp dự đoán lớn hơn.

- Lợi thế cạnh tranh – Bảo trì dự đoán củng cố thương hiệu và giá trị của công ty đối với khách hàng , phân biệt sản phẩm của họ với đối thủ và cho phép họ cung cấp lợi ích liên tục trên thị trường

Kết luận

Theo báo cáo của McKinsey , bảo trì dự đoán dựa trên IoT giúp kéo dài tuổi thọ của thiết bị, giúp loại bỏ tới 30% thói quen bảo trì dựa trên thời gian và giảm 50% thời gian ngừng hoạt động của thiết bị. Tuy nhiên, đối với một giải pháp bảo trì dự đoán đầy đủ ổn định và đáng tin cậy, có một kiến trúc có suy nghĩ tập trung vào Machine Learning là rất quan trọng.