Thông thường khả năng của một nhà máy thông minh được mô tả là thu thập dữ liệu, phân tích và hiểu chúng, tổng hợp chúng thành thông tin có ý nghĩa và dự đoán các sự kiện trong tương lai và cuối cùng thậm chí đưa ra quyết định từ họ để ảnh hưởng và ổn định quá trình hiện đại trong tương lai. Do đó, để thành công liên quan đến việc trở thành một nhà máy thông minh chắc chắn phụ thuộc mạnh mẽ vào khả năng hình dung tầm nhìn từ quan điểm sử dụng dữ liệu nhưng nó đòi hỏi một cách tiếp cận toàn diện hơn để thu hoạch toàn bộ tiềm năng của số hóa.

Lộ trình Lean Digital

Một nhà máy thông minh bị ảnh hưởng mạnh mẽ bởi chính sản phẩm được sản xuất, thiết kế và chức năng của nó, bởi thông tin, được mô tả bởi nội dung, tích hợp và phần mềm của nó, bởi tổ chức với hiệu quả tích hợp cộng với giao diện và kiến thức và kinh nghiệm của con người.

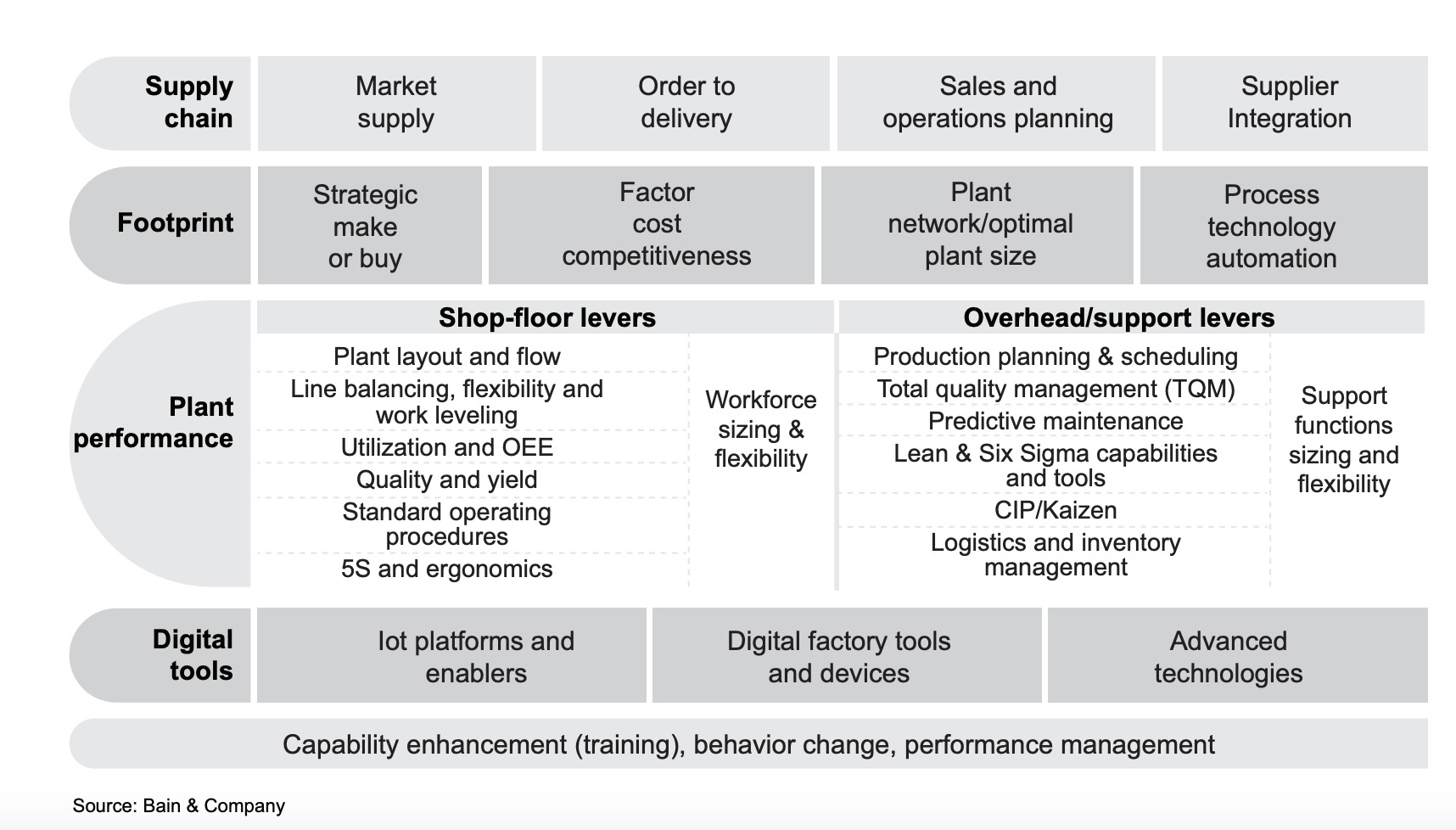

Đối với mỗi lĩnh vực này, một chiến lược liền mạch phải được phát triển phù hợp với nhau với lộ trình kỹ thuật số tinh gọn (Lean Digital) chung, mở đường cho tương lai kỹ thuật số bằng cách thúc đẩy tốc độ, tính linh hoạt, chất lượng và năng suất đến giới hạn trong một môi trường an toàn.

Chúng tôi gọi đó là lộ trình kỹ thuật số tinh gọn (Lean Digital) , do thực tế là các nguyên tắc tinh gọn thường phải được áp dụng trước khi số hóa đi vào bức tranh. Khi chúng ta nghĩ về một sản phẩm, ngày nay nó chắc chắn được sinh ra kỹ thuật số và mô hình 3D thường là cơ sở. Nhưng bên cạnh đó, nó phải được tăng cường để mô tả đầy đủ chức năng của sản phẩm theo nhiều chiều. Điều này là cần thiết để có được các chiến lược thử nghiệm, sản xuất và dịch vụ sau này.

Tất cả dữ liệu và thông tin này cần phải được lưu trữ trong xương dữ liệu trở lại để đảm bảo rằng tất cả các bên liên quan có quyền truy cập vào cùng một nguồn sự thật duy nhất.

Hành trình trở thành một nhà máy thông minh phải luôn bắt đầu với việc trở thành một nhà máy LEAN trước tiên và có thể được đặc trưng bởi một số quy tắc LEAN được tuyên bố năm 1999 bởi Spear và Bowen. Một quy tắc được gọi là, rằng tất cả các bước công việc và quy trình, sẽ được chỉ định cao về nội dung, trình tự, thời gian và kết quả.

Nói cách khác, các quy trình phải được mô tả mà không lãng phí, nhưng khác với trước đây, trí tuệ nhân tạo và Machine Learning có thể được sử dụng để làm cho chúng thậm chí còn hiệu quả hơn. Mặt khác, bạn cũng không muốn tự động hóa hoặc số hóa chất thải. Ví dụ: một dòng tự động hóa đầy đủ có thể được phân tích theo cùng một phương pháp khi bạn phân tích luồng vật liệu bằng ánh xạ luồng giá trị.

Hợp lý hóa quy trình sản xuất

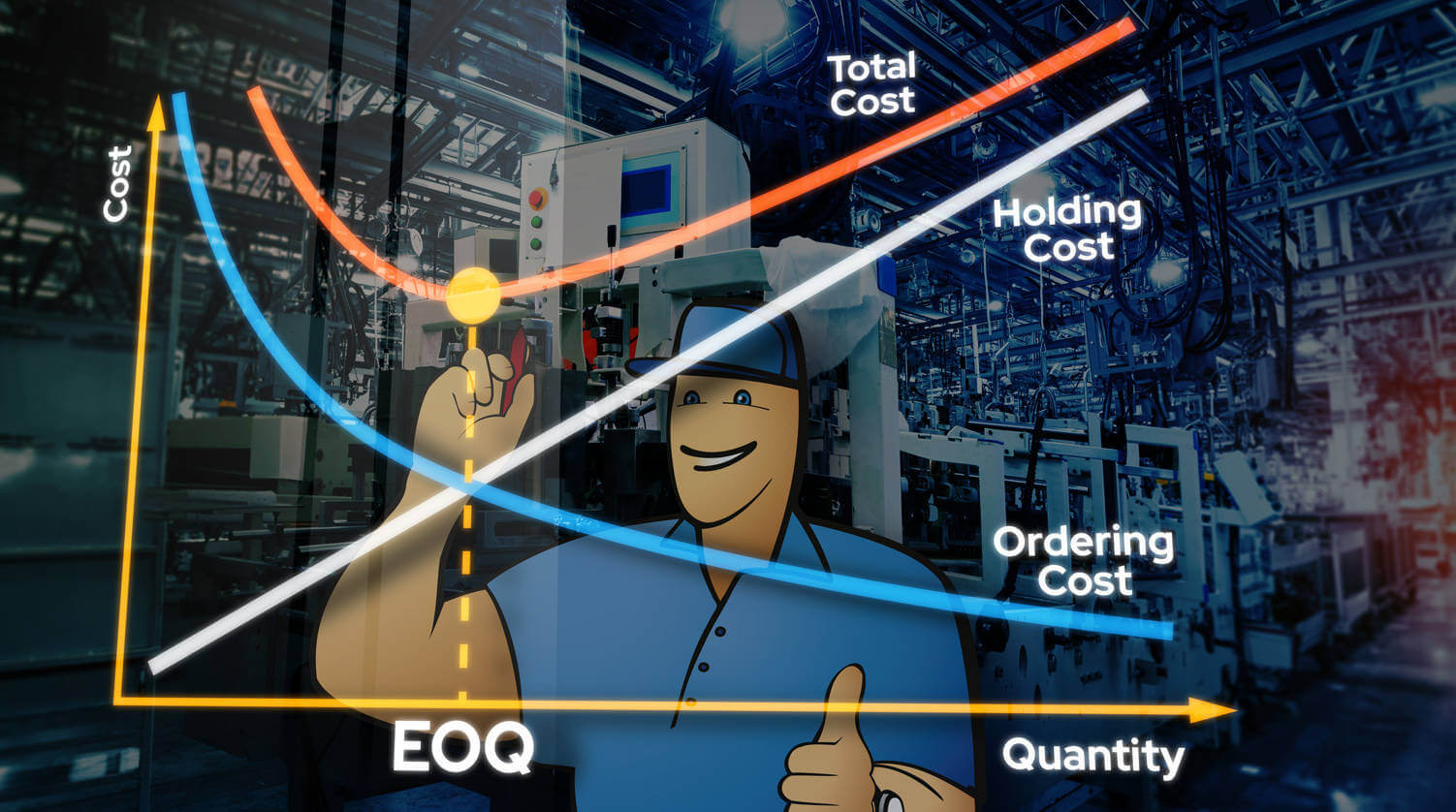

Các công cụ mô phỏng có thể giúp sử dụng dữ liệu hiện có và phân tích chúng để đánh giá quy trình. Trong khi đếm hàng tồn kho bạn có trong dòng của bạn để có được sự minh bạch về “công việc đang tiến hành” và do đó mối quan hệ giữa thời gian đặt và chu kỳ, bạn có thể đánh giá số tiền bạn đã chi tiêu trong một dòng tự động hóa đầy đủ để tự động hóa đóng góp không có giá trị gia tăng.

Trong các nghiên cứu của chúng tôi, chúng tôi phát hiện ra rằng từ 50-70% chi phí tự động hóa có liên quan đến xử lý , vận chuyển và thao tác sản phẩm và linh kiện và điều này thường không có giá trị gia tăng.

Mục tiêu phải là hợp lý hóa các bước quy trình sản xuất ngay cả trước khi bạn tự động hóa chúng và đo lường hiệu quả bằng cách quan hệ chi phí cho tự động hóa giá trị gia tăng và không có giá trị gia tăng. Theo cách tương tự, bạn có thể phân tích các quy trình kinh doanh của mình liên quan đến thông tin được xử lý trong luồng công việc cho các nhiệm vụ kỹ thuật hoặc quản trị của bạn.

Chỉ khi các quy trình được sắp xếp hợp lý mới có thể được tự động hóa và số hóa hiệu quả. Với các phương pháp kỹ thuật số, tầm nhìn tinh gọn lần đầu tiên thực sự có thể trở thành sự thật do thực hiện ảo các khái niệm hiệu quả và đã được chứng minh về máy móc, dây chuyền và quy trình cho phép sử dụng dòng và tăng tốc nhanh chóng trong thế giới thực.

Tầm quan trọng của kết nối khách hàng và nhà cung cấp trực tiếp

Một quy tắc tinh gọn khác quy định rằng mọi kết nối giữa khách hàng và nhà cung cấp phải trực tiếp và phải có Có hoặc Không rõ ràng để gửi yêu cầu và nhận phản hồi. Điều này có thể được thực hiện rất hiệu quả với các giao diện nhà cung cấp kỹ thuật số được xác định với các giao thức truyền thông tiêu chuẩn để theo dõi và theo dõi.

Vì vậy, được gọi là “quản lý kiến thức kỹ thuật số” hỗ trợ quản lý nhà cung cấp phòng ngừa và hoạt động với lợi ích bền vững như một đóng góp cho sự thành công của doanh nghiệp. Sự tích hợp kỹ thuật số đầy đủ của các nhà cung cấp và sự tham gia sớm vào sản xuất kỹ thuật và chuỗi tạo ra sự minh bạch dữ liệu trong toàn bộ vòng đời, thậm chí mở ra các mô hình kinh doanh mới cho dịch vụ và cải thiện tiềm năng phân tích dữ liệu do các nguồn dữ liệu mới.

Trong bối cảnh này, suy nghĩ “tinh gọn kỹ thuật số” cũng có nghĩa là, con đường cho mọi sản phẩm và dịch vụ phải đơn giản và trực tiếp. Nhằm mục đích thời gian dẫn ngắn hơn trong quá trình phát triển sản phẩm và giới thiệu sản xuất bằng cách sử dụng sản phẩm cặp song sinh kỹ thuật số, sản xuất và hiệu suất. Các dịch vụ mới thông qua internet và điện toán đám mây cho phép truy cập trực tiếp vào thông tin chi tiết có giá trị về việc sử dụng sản phẩm hoặc dịch vụ.

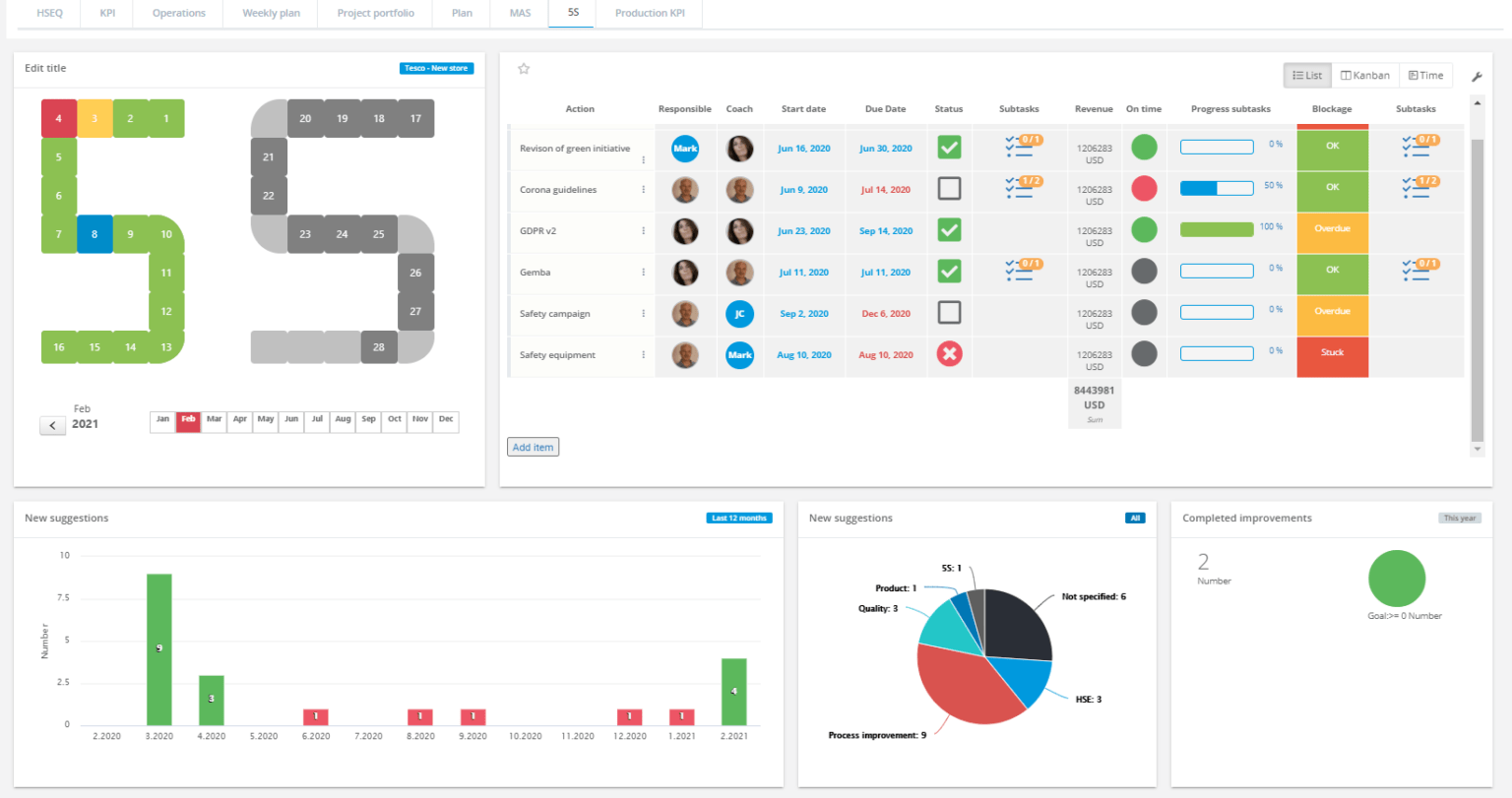

Từ quan điểm phát triển thực vật, một quy tắc tinh gọn rất quan trọng nêu rõ, rằng bất kỳ cải tiến nào cũng phải được thực hiện theo phương pháp khoa học, dưới sự hướng dẫn của giáo viên, ở mức thấp nhất có thể trong tổ chức.

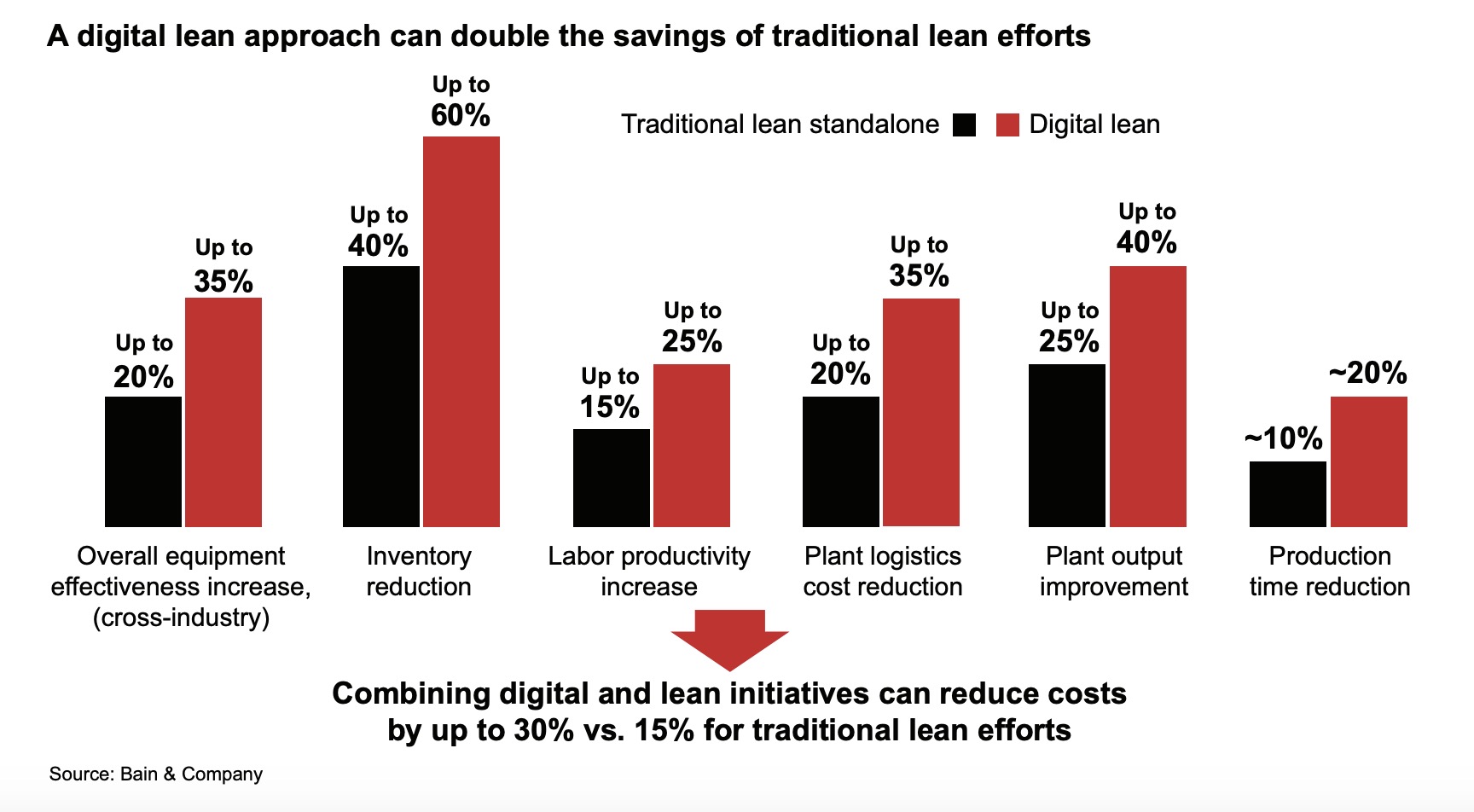

Kinh nghiệm cá nhân cho thấy các hệ thống hiệu suất LEAN được thiết lập tốt, những người đang mô tả các nguyên tắc, phương pháp và công cụ có thể cải thiện hoạt động khoảng 3-5% mỗi năm. Bản chất của các nguyên tắc tinh gọn là lái xe, như đã nêu chương trình cải tiến liên tục ở mức phân cấp thấp nhất có thể. Ngày nay phần mềm và công nghệ thông tin được sử dụng một cách hạn chế hoặc sử dụng các hệ thống độc quyền không có kết nối với các chức năng, bộ phận hoặc thậm chí là nhà máy khác. Trong lĩnh vực này, cần phải suy nghĩ lại để tham gia từ các lợi ích giải pháp kỹ thuật số trong tương lai.

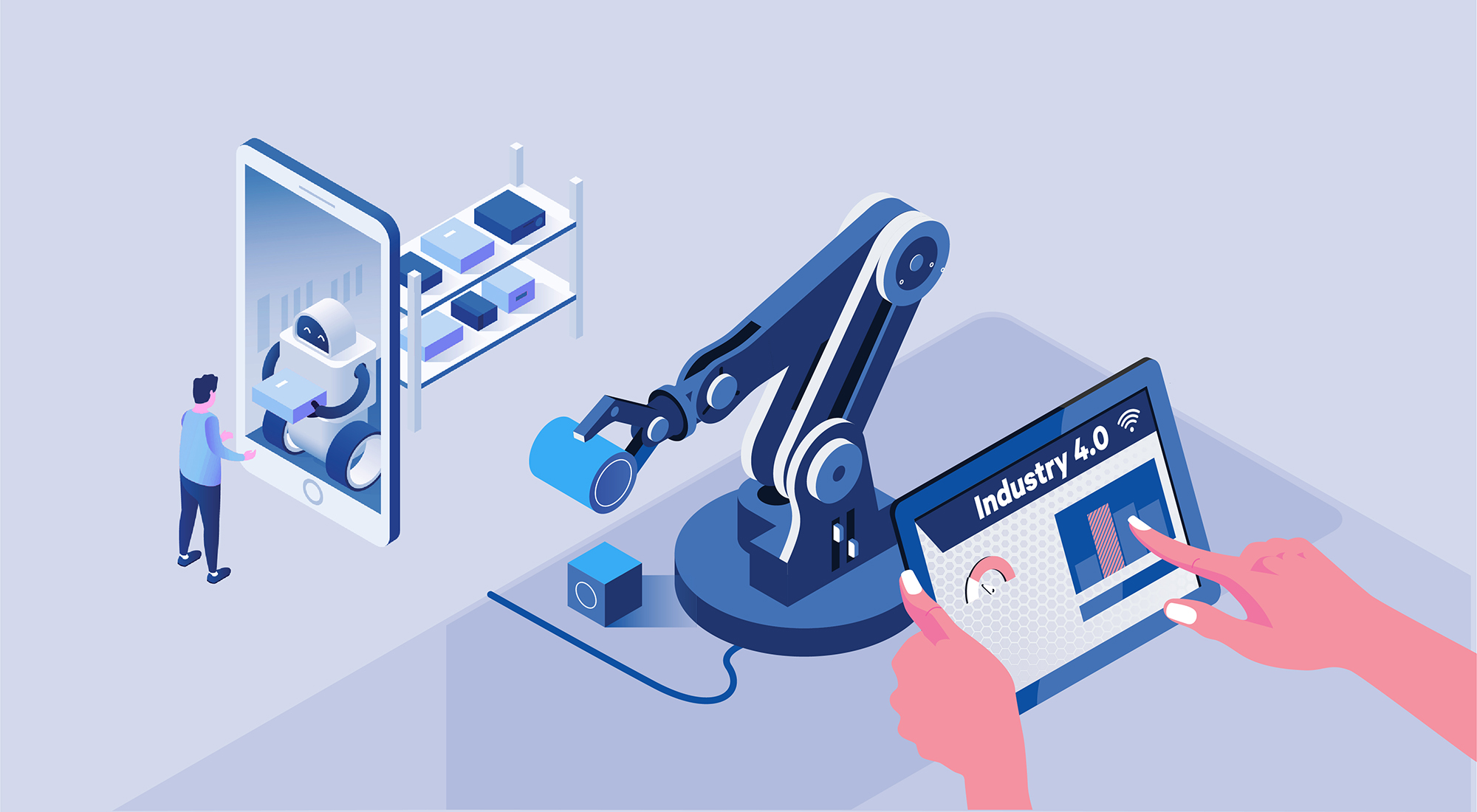

Giải pháp song sinh kỹ thuật số và định hướng quy trình

Mặc dù lợi ích năng suất thông qua các chương trình cải tiến liên tục sẽ tan chảy bằng cách thiết kế tốt hơn một sản phẩm hầu như được thử nghiệm, hầu như được ủy thác trên dây chuyền sản xuất được tối ưuhóa , việc tích hợp các giải pháp song sinh kỹ thuật số sẽ thúc đẩy năng suất hơn nữa bằng sức mạnh tổng hợp và hiệu ứng quy mô được thu hoạch tốt nhất với các công nghệ mới, phân tích dữ liệu và tính nhất quán trong khi giảm rủi ro đầu tư it và phần mềm.

Một lý do phổ biến tại sao một số công ty gặp khó khăn trong sáng kiến nhà máy thông minh của họ là tầm nhìn của họ về nhà máy thông minh là công nghệ nhiều hơn so với định hướng kinh doanh và quy trình.

Những công ty đó cũng thường đánh giá thấp nỗ lực và đầu tư cần thiết để đạt được tầm nhìn nhà máy thông minh của họ. Một số lý do ví dụ tại sao trí tuệ nhân tạo và học tăng cường rất khó đưa vào sản xuất là nó đòi hỏi một mô phỏng chính xác về môi trường, hoặc nói cách khác là một bản sao kỹ thuật số đầy đủ của sản phẩm, sản xuất và hiệu suất, khó khăn hơn nhiều đối với robot và tự động hóa so với các lĩnh vực khác.

Sử dụng dữ liệu và trí tuệ nhân tạo để giảm rủi ro đầu tư

Thông thường, các thuật toán như vậy đòi hỏi kiến thức sâu sắc về miền và một số lượng lớn các lần lặp lại đào tạo trước khi chúng hội tụ với thông tin có ý nghĩa khiến kết quả không chắc chắn, tốn kém và trong nhiều trường hợp khó tái tạo.

Có vẻ như, nhiều thách thức sản xuất và tự động hóa có thể được giải quyết bằng trí tuệ nhân tạo và rủi ro đầu tư có thể được giảm bớt bằng cách tuân theo các hướng dẫn thực hiện tinh gọn chính trong khi xem xét lại cách tiếp cận cải tiến liên tục cơ bản.

Số hóa cho phép thông tin tùy chỉnh ở mức độ phù hợp của nhân viên. Điều này có thể dẫn đến các giải pháp mạnh mẽ với tác động ngay lập tức trong khi thu hẹp khoảng cách giữa ý tưởng và sản xuất với các giải pháp song sinh kỹ thuật số. Tuy nhiên, con đường đến một nhà máy kỹ thuật số hoàn toàn tinh gọn không phải là một cuộc chạy nước rút khoảng cách ngắn. Phải mất một hơi thở dài với một con đường thực hiện rõ ràng với các bước đánh giá được xác định rõ ràng và lợi ích năng suất hơn nữa sẽ đến trước do LEAN (1 đến 2 năm), hơn thông qua tự động hóa hơn nữa (2 đến 3) và sau đó do các giải pháp số hóa (3 đến 5 năm).

Nguồn : Siemens.